تُصنع ألواح سيليكات الكالسيوم المقواة بالألياف من ألياف معدنية غير عضوية أو ألياف السليولوز مع الكالسيوم والسيليكا كمواد تدعيم رئيسية. وتخضع هذه المواد إلى عملية اللب والقولبة ثم عملية المعالجة بدرجة حرارة عالية وضغط عالٍ في بخار مشبع، مما يشكل غرواني سيليكات الكالسيوم الذي يتصلب إلى ألواح متينة.

إذن، كيف تتكون سيليكات الكالسيوم بالضبط، وما الدور الذي تلعبه ألياف التسليح في اللوح؟ بناءً على خبرتي، سأشرح كل جانب بالتفصيل أدناه.

آلية تكوين سيليكات الكالسيوم

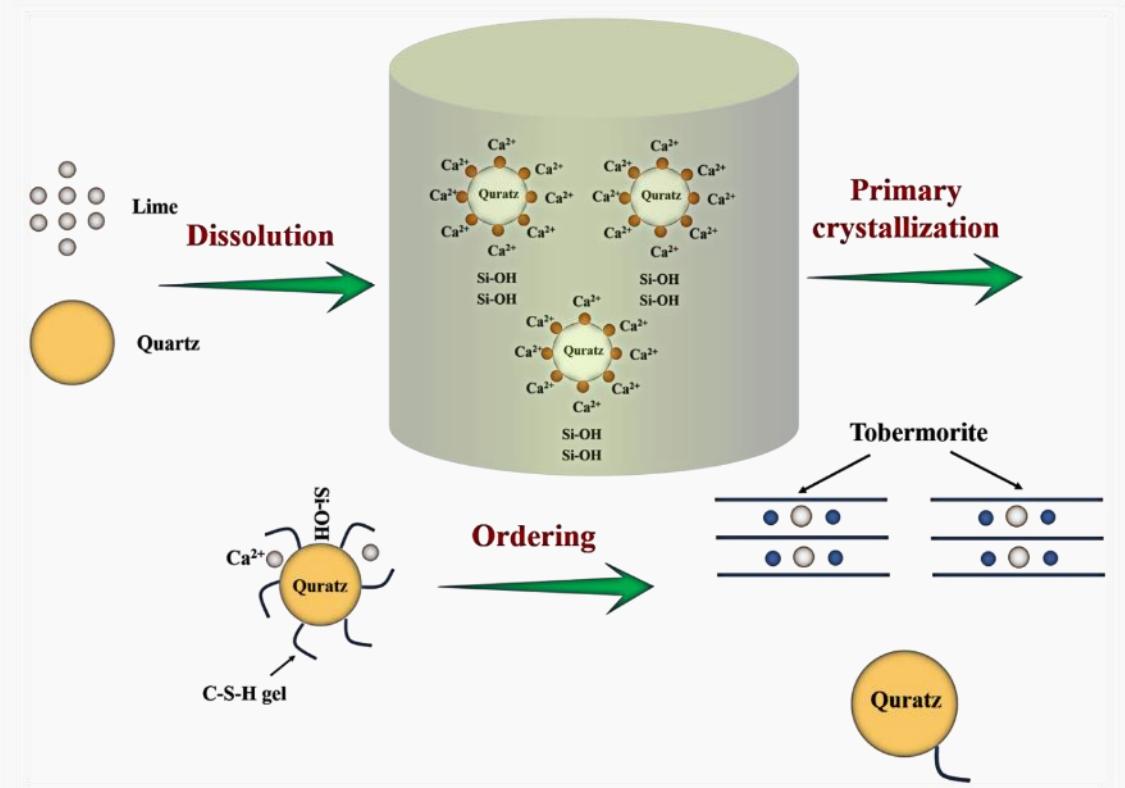

يتم تصنيع سيليكات الكالسيوم من خلال تفاعل حراري مائي بين الكالسيوم ومواد السيليكا. ويشمل مصدر الكالسيوم، وهو عادةً الجير (CaO)، مواد مثل الجير والجير المطفأ وخبث كربيد الكالسيوم. ويشمل مصدر السيليكا، الذي يتكون في المقام الأول من SiO₂، التراب الدياتومي ومسحوق الكوارتز والرماد المتطاير.

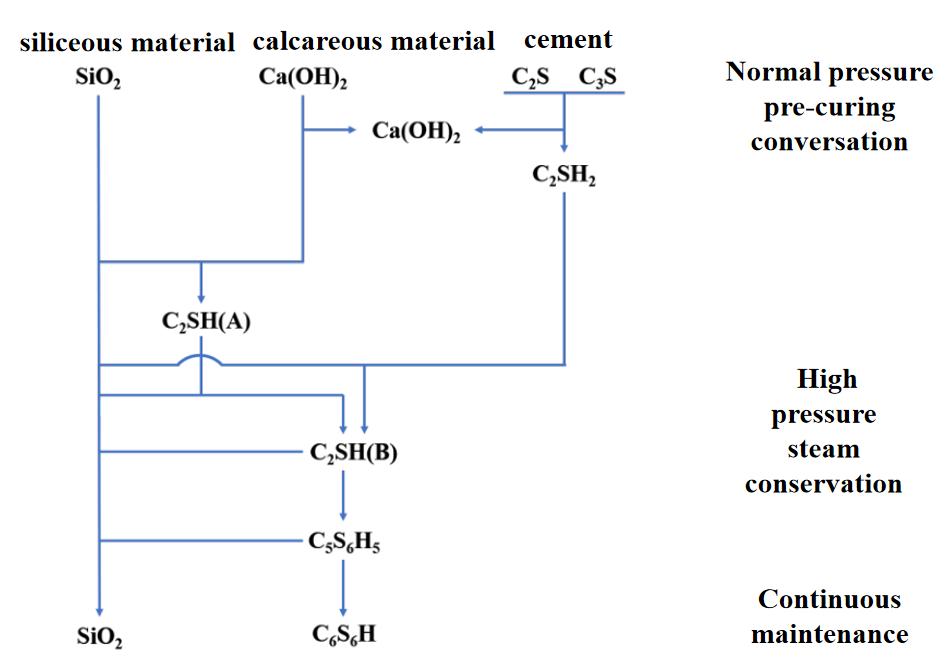

ومن الناحية العملية، غالبًا ما يشتمل إنتاج ألواح سيليكات الكالسيوم على كمية صغيرة من الأسمنت لتحسين قابلية التشكيل والتحكم. وتستخدم معظم الشركات المصنعة الآن مزيجًا من الأسمنت والجير، حيث يتم استبدال جزء من الجير بالأسمنت لتحسين التحكم في الإنتاج. ويوضح الشكل 1 التفاعل الحراري المائي لسيليكات الكالسيوم في نظام الأسمنت الجيري هذا.

يمكن تقسيم آلية تفاعل سيليكات الكالسيوم، كما هو موضح في الشكل 2، إلى ثلاث مراحل رئيسية:

مرحلة ما قبل المعالجة بالضغط العادي: في هذه المرحلة الأولية، يتفاعل الأسمنت في الماء لتكوين سيليكات ثنائي الكالسيوم (C₂S) وسيليكات ثلاثي الكالسيوم (C₃S). وفي ظل الظروف المحيطة، يتم ترطيب C₂S لإنتاج C₂SH₂S، بينما يتم ترطيب C₃S لتكوين سيليكات الكالسيوم المطفأة القلوية للغاية (C₂SH₂S) وCa(OH)₂₂، على الرغم من أن هذه المركبات لا تتفاعل بشكل كبير مع مادة السيليكا بشكل عام.

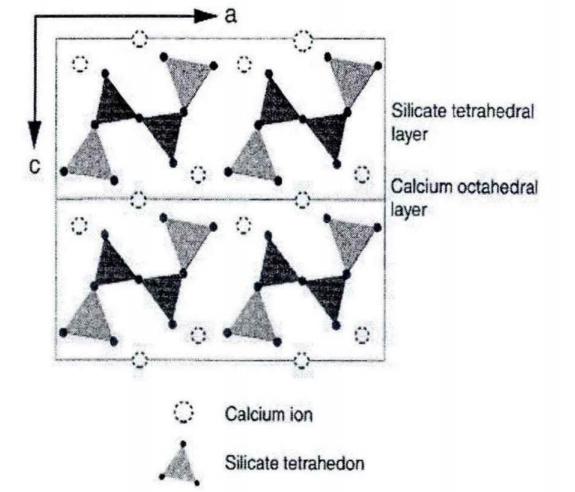

مرحلة المعالجة بالأوتوكلاف: مع ارتفاع درجة الحرارة والضغط، تبدأ مادة السيليكا في الذوبان بسرعة وتتفاعل مع Ca(OH)₂₂₂ لتكوين سيليكات الكالسيوم المائي القلوي للغاية (C₂SH(A))، مستهلكةً Ca(OH)₂₂ في هذه العملية. عند درجات الحرارة المرتفعة، يكون C₂SH(A) غير مستقر ويتفاعل مع سيليكات الكالسيوم المائي (C₂SH(B)) المتبقية ليتحول إلى سيليكات الكالسيوم المائي منخفض القلوية (C₂SH(B))، مكونًا بلورات جديدة تنمو باستمرار إلى بلورات توبرموريت مستقرة (C₅S₆H₅).

مرحلة المعالجة الممتدة: مع المعالجة المطولة في الأوتوكلاف، تتفاعل بلورات التوبرموريت مع SiO₂ لإنتاج الزونوتلايت (C₆S₆S₆H)، وهو سيليكات الكالسيوم الصلبة. والجدير بالذكر أنه بسبب إضافة الأسمنت، يصبح نظام التفاعل أكثر تعقيدًا. في التوليف الحراري المائي الفعلي، يمكن أن ينتج عن مركبات مثل ألومينات الكالسيوم والجبس من الماء، وكذلك الألومينا من رمل الكوارتز، نظام تفاعل رباعي (CaO-SiO₂₂-Al₂₂₂₂₂₂₂₂₃-H₂O) أو حتى رباعي (CaO-SiO₂₂-Al₂₂₃₃₃₃₃₃). وبالتالي، فإن النواتج الحرارية المائية النهائية ليست مجرد مزيج بسيط من التوبرموريت والإترينجيت، بل قد تشمل أيضًا سيليكات الصوديوم وهيدرات سيليكات الكالسيوم الأخرى المحتوية على الألومنيوم. ومع ذلك، وبسبب الثبات والبنية البلورية الممتازة للتوبرموريت، فإنها تظل الهيدرات الأساسية في ألواح سيليكات الكالسيوم، مع السماح ببعض C₂SH(B) لضمان الخصائص الفيزيائية والميكانيكية المثلى.

الفروق بين التوبرموريت والزونوتلايت

يعد التوبرموريت والزونوتلايت نوعين أساسيين من هيدرات سيليكات الكالسيوم بخصائص متميزة. يُظهر الزونوتلايت أقل انكماش وأعلى قوة انثناء بين مواد سيليكات الكالسيوم، على الرغم من أنه يتطلب درجات حرارة تخليق أعلى وأوقات معالجة أطول مقارنةً بالتوبرموريت وCSH(B).

تتميز منتجات التوبرموريت، التي يتم تصنيعها عادةً بالطرق الحرارية المائية الساكنة، بمقاومة محدودة للحرارة (حتى 650 درجة مئوية) وكثافة عالية نسبيًا، مما يجعلها مناسبة بشكل أساسي لصناعة البتروكيماويات.

ومن ناحية أخرى، يتم تصنيع منتجات Xonotlite باستخدام الطرق الحرارية المائية الديناميكية، مما يمنحها مقاومة ممتازة لدرجات الحرارة العالية (حتى 1000 درجة مئوية) وكثافة منخفضة. كما أن ألياف زونوتلايت قابلة للذوبان الحيوي، مما يضمن معايير سلامة عالية. وبفضل هذه المزايا، يُستخدم الزونوتلايت على نطاق واسع في الصناعات ذات درجات الحرارة العالية، بما في ذلك الصناعات المعدنية والهندسة الكيميائية ومواد البناء. تجسّد سلسلة ألواح فاير سيف المقاومة للحريق من فاير سيف ألواح سيليكات الكالسيوم عالية الجودة القائمة على الزونوتلايت.

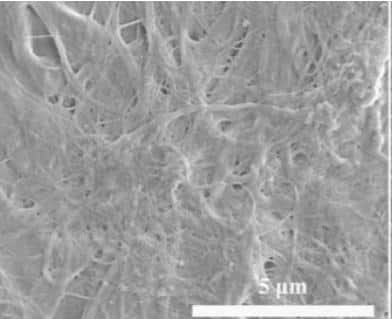

تتشكل سيليكات الكالسيوم الصلبة إما على شكل بلورات منشورية أو على شكل مجاميع ليفية موازية للمحور ب. تحت المجهر الكيميائي أو المجهر الإلكتروني، تظهر بلورات سيليكات الكالسيوم الصلبة الاصطناعية على شكل رقائق. وتبلغ أنصاف أقطار البلورات الليفية عدة مئات من النانومترات وأطوالها تصل إلى عدة آلاف من النانومترات. وعلى الرغم من بنيتها الليفية، فإن هذه البلورات لا تشكل فراغات ذات أنصاف أقطار تصل إلى عشرات الميكرونات؛ وبدلاً من ذلك، تتجمع في هياكل كروية مجوفة. وتصل أقطار العديد من هذه التكتلات إلى عشرات الميكرومترات، مشكّلةً فراغات تتراوح أنصاف أقطارها بين 10 و30 ميكرومتر. تخلق التكتلات الكروية الأكبر حجمًا تكتلات كروية أكبر حجمًا تخلق تجاويف داخلية أكبر وفجوات أوسع بين التكتلات، مما يؤدي إلى انخفاض الكثافة الظاهرية مع زيادة قطر التكتل.

يلعب هيكل التكتل الكروي دورًا حاسمًا في تحقيق الكثافة المنخفضة للغاية للمادة. تتشكل هذه المادة عادةً عن طريق ضغط وتجفيف ملاط من سيليكات الكالسيوم الصلبة. وأثناء عملية الضغط بالترشيح، يتم تشتيت البلورات الليفية الدقيقة من سيليكات الكالسيوم عن طريق تدفق المياه، مما يقلل من الفجوات بين البلورات ويزيد من الكثافة بسبب القوى الشعرية.

ومع ذلك، عندما تشكل هذه البلورات الليفية تكتلات كروية، لا يمكن لتدفق الماء أثناء الضغط بالترشيح أن يحاذيها في الاتجاه. وهذا يوفر للتكتلات قوة كافية لمقاومة الضغط الزائد. أثناء التجفيف، تعمل الفجوات الكبيرة بين الكرات على تسريع تبخر الماء وتمنع انضغاط الألياف غير المقيد، مما يقلل من القوى الشعرية المفرطة. وهذا يقلل من الانكماش ويضمن بقاء المادة خفيفة للغاية.

الآلية ومتطلبات الأداء لتقوية الألياف الليفية

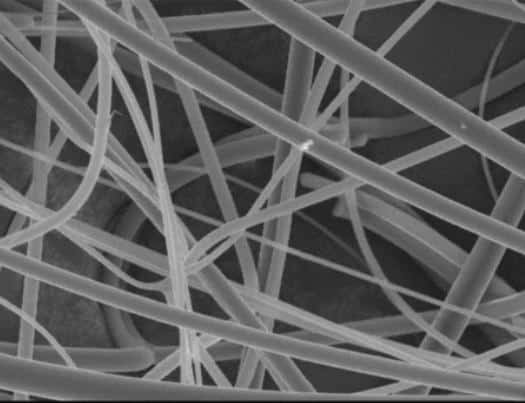

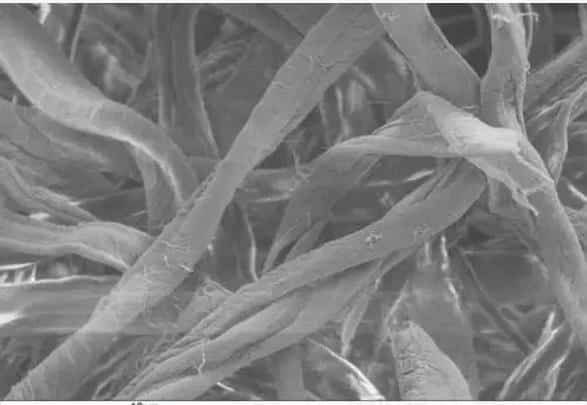

تعمل مواد الألياف على تعزيز ألواح سيليكات الكالسيوم عن طريق سد الشقوق، وتقوية الهيكل، وتقليل تكوين وانتشار العيوب الداخلية. ويعتمد تأثير التعزيز على عوامل مختلفة، بما في ذلك نوع الألياف، ونسبة العرض إلى الارتفاع، ومعالجة اللب، والتوزيع، والتوجيه، وقوة الترابط بين الألياف ومصفوفة اللوح.

يشكل التوزيع المنتظم للألياف شبكة مترابطة داخل اللوح، مما يزيد من التعزيز إلى أقصى حد. وعلى النقيض من ذلك، يؤدي التوزيع غير المتساوي إلى مشكلتين: تكتل الألياف، مما يسبب عدم اتساق الكثافة، ويزيد من امتصاص الماء ويقلل من عمر اللوح؛ والمناطق التي تعاني من نقص الألياف، والتي تكون أكثر عرضة للتلف من القوى الخارجية، مما يعرض سلامة اللوح للخطر.

يؤثر اتجاه الألياف على قوة اللوح. إذا تم ترتيب الألياف بشكل اتجاهي أثناء التشكيل، فقد يُظهر اللوح تفاوتًا كبيرًا في القوة بين الاتجاهات الطولية والعرضية، مما يقلل من الجودة الكلية.

إن قوة الترابط بين الألياف والمصفوفة أمر بالغ الأهمية لقوة التحمل. تشير الدراسات إلى أن واجهة الألياف والمصفوفة هي الجزء الأكثر ضعفًا في اللوح. عندما ترتبط الألياف بقوة مع المصفوفة، فإنها تمتص المزيد من طاقة الصدمات، مما يعزز بشكل كبير من صلابة اللوح وقوته. تعمل الألياف الموجهة عشوائيًا على تحسين استمرارية اللوح وتقليل العيوب الداخلية، مما يعزز من سلامته الهيكلية.

مع تطور ألواح سيليكات الكالسيومأصبحت الآثار الضارة لألياف الأسبستوس، التي كانت تُستخدم تقليديًا كمواد تقوية واضحة، واضحة. واستجابة لذلك، بدأت العديد من البلدان في تنظيم استخدام الأسبستوس في عام 1969. ولمواجهة هذه التحديات، قام الباحثون بشكل متزايد باستكشاف ألياف التسليح البديلة، مثل الألياف النباتية والألياف الزجاجية، والتي أصبح من المعترف به الآن على نطاق واسع أنها تتطلب الخصائص التالية

تشتت جيد في الماء: يجب أن تتفرق الألياف جيدًا في الماء، مع تكوين طبقة مائية مستقرة على سطحها.

مقاومة التآكل القلوي: يجب أن تتحمل الألياف المحاليل القلوية ذات الأس الهيدروجيني من 12-14، حيث أن عملية تحضير سيليكات الكالسيوم قلوية للغاية، مما قد يؤدي إلى تآكل الألياف بشدة.

مقاومة درجات الحرارة العالية والضغط العالي: في ظل الظروف الحرارية المائية، يجب أن تحافظ الألياف على التوافق مع المصفوفة، إلى جانب القوة والصلابة الكافية.

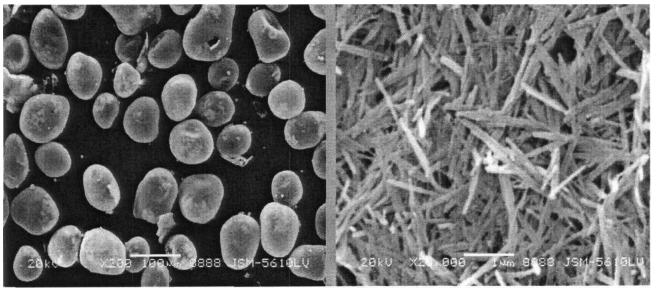

الشكل.7 الألياف النباتية والألياف الزجاجية

في حين أن الألياف تلعب دورًا في التعزيز، إلا أن هناك مفاضلة متأصلة بين محتوى الألياف ووزن المنتج. فالمحتوى العالي من الألياف يزيد من القوة الميكانيكية ولكنه يزيد أيضًا من وزن المنتج، مما يقلل من خصائص العزل الحراري. وعلى العكس من ذلك، فإن المحتوى المنخفض من الألياف يحافظ على خفة وزن المنتج ولكنه يضر بقوته الميكانيكية، مما قد يؤدي إلى عدم استيفاء معايير الأداء. وبالإضافة إلى ذلك، يؤثر التشبع بالألياف على تكاليف الإنتاج. وبالتالي، يعد تحديد المحتوى الأمثل من الألياف أمرًا بالغ الأهمية لتحقيق التوازن بين القوة الميكانيكية والخصائص الخفيفة للغاية لمواد سيليكات الكالسيوم الصلبة.

إن فهم تركيبة ألواح سيليكات الكالسيوم يوفر نظرة ثاقبة على متانتها ومقاومتها الحرارية وقدرتها على التكيف في مختلف التطبيقات. من تعزيز الألياف إلى التحكم الدقيق في نسب المواد، يلعب كل مكون دورًا حاسمًا في تحقيق الأداء المطلوب. إذا كان لديك المزيد من الأسئلة أو كنت بحاجة إلى معلومات إضافية حول ألواح سيليكات الكالسيوم، فلا تتردد في التواصل مع الخبراء على فايرسيف.