لوح سيليكات الكالسيوم يتكون من ألياف معدنية غير عضوية أو ألياف سليلوزية، مدمجة مع ألياف قصيرة أخرى فضفاضة كمواد تقوية. وتعمل مركبات السيليكا والكالسيوم كعوامل ربط أساسية. وتتضمن عملية الإنتاج عملية اللب والقولبة وتفاعل المعالجة المتسارع تحت بخار مشبع بدرجة حرارة عالية وضغط مرتفع، مما ينتج عنه صفيحة سيليكات الكالسيوم المتينة.

من خلال تعديل نسب المواد الخام وعمليات الإنتاج, ألواح سيليكات الكالسيوم بخصائص مختلفة يمكن إنتاجها لتلبية متطلبات الاستخدام المتنوعة. تضمن هذه القدرة على التكيف ملاءمة المادة لظروف العمل المختلفة. إذًا، كيف يتم تحضير لوح سيليكات الكالسيوم بالضبط، وكيف تؤثر طرق الإنتاج على أدائه؟

عملية إنتاج ألواح سيليكات الكالسيوم

بعد عقود من التطوير، أصبحت عملية إنتاج ألواح سيليكات الكالسيوم موحدة ومبسطة. وتشمل الخطوات الرئيسية تحضير المواد الخام، واللب، وتشكيل الألواح، والمعالجة بالأوتوكلاف، والمعالجة اللاحقة. وفيما يلي نظرة عامة على العملية:

تحضير المواد الخام

تتضمن هذه المرحلة:

الطحن الرطب برمل الكوارتز: لتحقيق النقاوة المطلوبة لللب.

تقشير الجير السريع: يضمن التفاعل الأمثل.

معالجة مواد الألياف: طحن وتشتيت الألياف لتعزيز التوحيد.

اللب

يتم خلط لب الألياف مع المواد القائمة على الكالسيوم والسيليكا في خلاط التيار المعاكس لتحقيق تشتت موحد. يتم تحويل الخليط إلى ملاط بتركيز متناسق يتم تخزينه في خزان اللب. تقوم بعض الشركات المصنعة بمعالجة الملاط بشكل أكبر باستخدام المطاحن لضمان الخلط المتساوي للألياف والجسيمات.

صب الألواح

يتم توزيع الملاط على بطانية ناقلة وتجفيفه لتشكيل طبقات رقيقة من الفراغات. يتم لف هذه الطبقات حول أسطوانة قولبة بالسمك المطلوب. وبمجرد أن تصل البلاطة إلى الأبعاد المحددة، يقوم نظام القطع الآلي بتشذيبها، ويتم تكديس الألواح وضغطها لتعزيز القوة والاكتناز.

المعالجة بالأوتوكلاف

يتم وضع الألواح في الأوتوكلاف، حيث تخضع لتفاعل كيميائي يشمل السيليكا وهيدروكسيد الكالسيوم والماء. يشكل هذا التفاعل بلورات التوبيرموريت وسيليكات الكالسيوم الصلبة، والتي تعتبر ضرورية لقوة اللوح وثبات أبعاده ومقاومته للرطوبة.

التجفيف والمعالجة اللاحقة

وبعد المعالجة، يتم تجفيف الألواح لتحقيق محتوى الرطوبة القياسي. تضمن فحوصات الجودة النهائية تسليم المنتجات المتوافقة فقط كألواح سيليكات الكالسيوم النهائية.

في هذه العملية صب الألواح و المعالجة بالأوتوكلاف هي مراحل حاسمة بشكل خاص لجودة المنتج النهائي. تؤثر هذه المراحل تأثيرًا مباشرًا على قوة اللوح ومعدل التمدد ومقاومة الرطوبة، مما يجعلها نقاط محورية لمزيد من التحسين في العملية.

ستركز الأقسام التالية على هاتين العمليتينوتسليط الضوء على تأثيرها على أداء ألواح سيليكات الكالسيوم.

عملية الطمس والقولبة

بعد مرحلة اللب، يخضع الملاط المختلط للتوزيع والتجفيف والقولبة بالبثق لتشكيل ألواح سيليكات الكالسيوم الفارغة. تُصنف عملية الطمس في المقام الأول إلى طريقتين، حيث يتم تصنيف عملية الطمس إلى طريقتين طريقة النسخ كونها واحدة من أكثرها استخدامًا.

طريقة النسخ

وقد تم تقديم طريقة النسخ، وهي نوع من العمليات الرطبة، لأول مرة من قبل شركة Hatschek في أوائل القرن العشرين لإنتاج المواد المركبة من الأسمنت الليفي. وعلى مر السنين، تم تنقيح هذه العملية ولا تزال نهجًا رئيسيًا في إنتاج ألواح سيليكات الكالسيوم.

يتضمن تخطيط خط الإنتاج لطريقة النسخ ثلاثة أقسام رئيسية:

قسم اللب: تحضير الملاط.

قسم الصندوق الشبكي: تشكل الطبقات الفارغة.

قسم المعالجة الفارغة: تحويل الفراغات إلى منتجات تامة الصنع.

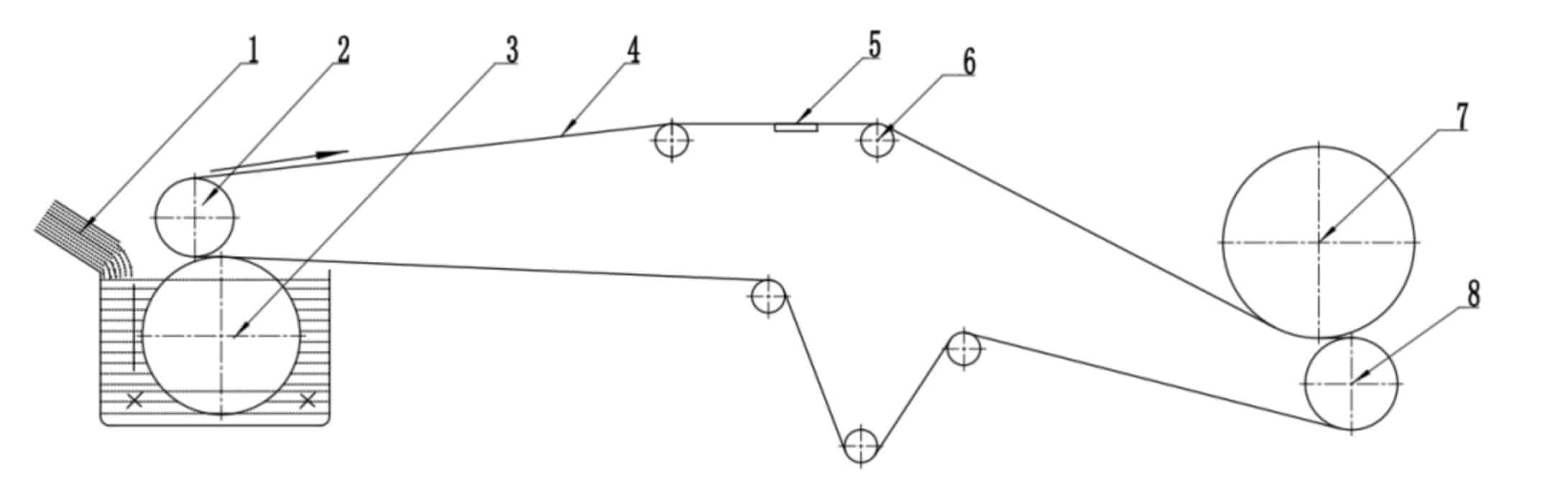

كما هو موضح في الشكل 4، تبدأ عملية النسخ بـ آلية العجلة الصافيةالذي ينقل اللب المحضر إلى بطانية صناعية. تحمل البطانية اللب إلى قسمي نزع الماء والقولبة بالبثق. تقوم أسطوانة ماكينة التشكيل بضغط وضغط الفراغات. عندما تنفصل البطانية الصناعية عن أسطوانة التشكيل، ينشأ ضغط سلبي بين الفراغ وسطح الأسطوانة، مما يسمح للفراغ بالالتصاق بإحكام بأسطوانة التشكيل. بمجرد تحقيق السماكة المطلوبة، يتم قطع الفراغ ونقله إلى المرحلة التالية من الإنتاج.

المزايا والقيود

تنتج عملية النسخ ألواح سيليكات الكالسيوم مع:

توزيع الطبقة الموحدة: يضمن اتساق جودة المواد.

متانة وتسطيح عاليان: يوفر سلامة هيكلية ممتازة ونعومة السطح.

ومع ذلك، فإن هذه الطريقة تتطلب مساحة إنتاج كبيرة، وتستهلك الكثير من الطاقة، وتنطوي على صيانة معقدة.

طريقة تدفق اللب

تندرج طريقة اللب المتدفق، مثل طريقة النسخ، تحت فئة العمليات الرطبة. وبينما تتشابه عملية الإنتاج الإجمالية إلى حد كبير مع طريقة النسخ، يكمن الاختلاف الرئيسي في طريقة توزيع اللب. فبدلاً من استخدام عجلة شبكية لنقل اللب، تعتمد طريقة اللب المتدفق على صندوق اللب المتدفق كآلية أساسية لها.

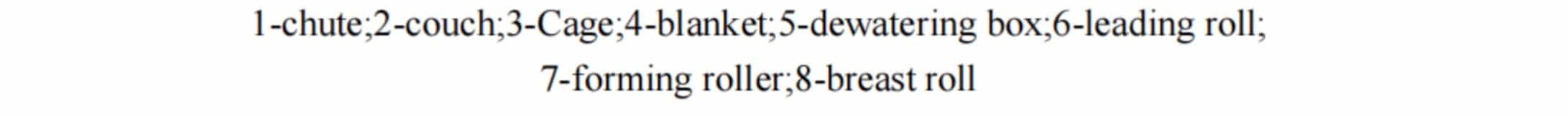

في هذه العملية، يتم ضخ الملاط المخلوط مسبقًا في صندوق اللب المتدفق، والذي ينشره بالتساوي على بطانية صناعية. ثم تحمل البطانية الملاط من خلال عدة صناديق لنزع الماء بالتفريغ قبل نقله إلى ماكينة قولبة ألواح سيليكات الكالسيوم للبثق والتجفيف والقولبة.

تتمثل إحدى مزايا صندوق لب التدفق في قدرته على الحفاظ على معدل تدفق ثابت عبر عرض البطانية، مما يمنع التدفق الجانبي ويضمن توزيع الطين بشكل موحد. وينتج عن ذلك سرعة تحجيم ثابتة عبر عرض البطانية بالكامل، بدون تقلبات.

يظهر مخطط العملية لطريقة اللب المتدفق في الشكل 6.

نظرًا لأن الملاط يتدفق من صندوق لب التدفق إلى البطانية الصناعية، فإن محتواه العالي من الرطوبة يستلزم زيادة عدد أكواب شفط نزح المياه بالتفريغ في خط الإنتاج. ويمكن أن يؤدي ذلك إلى انخفاض طفيف في تسطيح المنتج وقوته. ومع ذلك، بالمقارنة مع طريقة النسخ، تتطلب طريقة لب التدفق مساحة أقل وتستهلك طاقة أقل نسبيًا.

مقارنة مع طريقة النسخ

من المهم ملاحظة أن طرق لب التدفق والنسخ غير قابلة للتبديل. يعتمد اختيار العملية على متطلبات أداء المنتج النهائي وسيناريوهات تطبيقه. فيما يلي مقارنة مفصلة:

| أسبكت | طريقة تدفق اللب | طريقة النسخ |

|---|---|---|

|

نوع العملية

|

العملية الرطبة

|

العملية الرطبة

|

|

سُمك الطبقة

|

طبقات فردية أكثر سمكًا، وطبقات إجمالية أقل

|

طبقات فردية أقل سمكًا، وطبقات أكثر إجمالاً

|

|

ترتيب الألياف

|

تشكل الألياف المتعامدة بنية تقوية ثلاثية الأبعاد

|

ألياف مصفوفة على طول اتجاه الشبكة

|

|

قوة الانثناء

|

أقل قليلاً

|

أعلى

|

|

قوة الضغط/الشد/قوة الضغط

|

أعلى قليلاً

|

أقل

|

|

استهلاك الطاقة

|

أقل

|

أعلى

|

|

متطلبات المساحة

|

أصغر

|

أكبر

|

|

تسطيح اللوح النهائي

|

انخفاض طفيف

|

عالية

|

العوامل الرئيسية التي تؤثر على جودة المجلس

وبغض النظر عن طريقة الإنتاج، تلعب عملية التعقيم دورًا محوريًا. فخلال هذه المرحلة، تتحول مكونات السيليكا والكالسيوم في اللوح إلى بلورات توبرموريت مستقرة كيميائيًا وسيليكات الكالسيوم الصلبة. ويحدد المحتوى البلوري مباشرةً جودة اللوح النهائي.

| العامل | التأثير على الجودة |

|---|---|

|

نسبة المواد الخام

|

يؤثر على تكوين التوبرموريت وبلورات سيليكات الكالسيوم الصلبة.

|

|

عملية إنتاج البليت

|

يؤثر على السلامة الهيكلية للفراغات وتجانسها.

|

|

عملية التعقيم الأوتوماتيكي

|

يحدد مدى ثبات الألواح ومعدل تمددها ومقاومتها للرطوبة.

|

من خلال ضبط هذه المتغيرات بدقة، يمكن للمصنعين إنتاج ألواح سيليكات الكالسيوم مصممة خصيصًا لتلبية احتياجات التطبيقات المحددة، مما يضمن التوازن الأمثل بين الأداء والكفاءة.

عملية ضغط البخار

طريقة التخليق الحراري المائي

في إنتاج ألواح سيليكات الكالسيوم، يتم تصنيع بلورات سيليكات الكالسيوم من خلال عملية حرارية مائية في أوتوكلاف عالي الحرارة والضغط. وتتضمن هذه العملية، المعروفة باسم "صيانة الأوتوكلاف"، تفاعل مواد السيليكون والكالسيوم عند 180-200°C و 1-1.5 ميجا باسكال لـ 13-20 ساعة لتوليد بلورات مستقرة.

تستخدم طريقة التوليف الحراري المائي الماء كوسيط للتفاعلات في بيئة كيميائية في المرحلة السائلة. تنقسم الطريقة إلى نوعين بناءً على ما إذا كان يتم تطبيق التحريك أم لا: ثابت و ديناميكية.

الطريقة الثابتة:

في هذا النهج، يتم خلط المواد الخام وتشكيلها في ألواح رطبة وتكييفها مسبقًا قبل مرحلة الأوتوكلاف. تتضمن عملية التكييف المسبق عادةً ما يلي:

درجة الحرارة: 50-70°C

المدة: 4-5 ساعات

وبمجرد أن تكتسب البلاطة قوة كافية، يتم تفكيكها وإرسالها إلى الأوتوكلاف للتفاعل الحراري المائي.

الطريقة الديناميكية:

تتضمن هذه الطريقة تقليب المواد الخام في الأوتوكلاف أثناء التفاعل. يحافظ التقليب المستمر على بقاء الجسيمات الصلبة معلقة في الطور السائل، مما يعزز نمو البلورات وتشتتها بشكل موحد. كما أنها تسهل تكوين ألياف سيليكات الكالسيوم الصلبة ذات القطر الكبير. تميل هذه الألياف إلى التشابك، مما يخلق جسيمات ثانوية مجوفة تساهم في:

مسامية عالية: يعزز العزل الحراري.

توصيل حراري منخفض: يحسّن كفاءة الطاقة.

| أسبكت | الطريقة الثابتة | الطريقة الديناميكية |

|---|---|---|

|

العملية

|

التفاعل الحراري المائي الثابت بعد التكييف المسبق.

|

يحدث التفاعل مع التحريك المستمر.

|

|

نمو الكريستال

|

تنتج بلورات أصغر حجمًا وأقل تجانسًا.

|

يعزز البلورات الأكبر حجماً والموزعة بشكل منتظم.

|

|

العزل الحراري

|

معتدل

|

عالية بسبب زيادة المسامية وتشابك الألياف.

|

|

تكلفة المعدات

|

استثمار أقل.

|

استثمار أعلى بسبب المعدات المعقدة.

|

إن الطريقة الديناميكية توفر خصائص عزل حراري فائقة بسبب قدرتها على تشكيل هياكل مسامية للغاية، ولكنها تتطلب معدات أكثر تقدمًا وتكاليف أعلى. وفي المقابل، فإن طريقة ثابتة أبسط وأكثر فعالية من حيث التكلفة، مما يجعلها مناسبة للمشاريع ذات متطلبات العزل القياسية.

المشاكل النموذجية والحلول في عملية التبخير

ويتفق العديد من الخبراء على أن التحكم في عملية التعقيم الأوتوماتيكي هو العامل الرئيسي في تحديد أداء منتجات ألواح سيليكات الكالسيوم إلى جانب التركيبة، وهو عامل أساسي في تحديد أداء منتجات ألواح سيليكات الكالسيوم. تنطوي عملية التبخير على التخليق الحراري المائي المستمر للمواد السيليسية والكلسية. وخلال هذه العملية، تتشكل بلورات جديدة وتنمو البلورات الموجودة، مما يؤدي في النهاية إلى تكوين مخاريط بلورية ذات بنية مكانية ترتبط بإحكام بالألياف، مما يوفر قوة للوح.

ومع ذلك، يمكن أن تؤدي هذه العملية أيضًا إلى حدوث عيوب هيكلية تقلل من قوة اللوح وخصائصه الفيزيائية الأخرى. وتظهر هذه العيوب في المقام الأول في المشكلات التالية:

1. الضغط الداخلي والرخاوة الهيكلية

ومع ارتفاع حرارة اللوح أثناء التبخير، يتمدد الماء والهواء داخل المسام الداخلية، مما يولد ضغطًا داخليًا. وفي مرحلة معينة، قد يتجاوز هذا الضغط الداخلي ضغط البخار الخارجي.

وفي الوقت نفسه، فإن استمرار نمو البلورات يؤدي إلى الخشونةحيث تتكون بلورات أكبر. وهذا يقلل من عدد نقاط الترابط بين البلورات، مما يضعف الارتباط البلوري ويقلل من القوة. بالإضافة إلى ذلك، تزيد ضغوط الشد الداخلية الناتجة عن ضغط التبلور من إضعاف الهيكل. يمكن أن تؤدي هذه التأثيرات مجتمعة إلى ارتخاء الهيكل وتكوين فقاعات وعيوب أخرى في اللوح.

2- تكسير حافة اللوح

إن تشقق حواف الألواح هو عيب تصنيعي كبير يمكن أن يضر بالسلامة الهيكلية لألواح سيليكات الكالسيوم. عادةً ما تظهر التشققات على طول الحواف، وتخترق سمك اللوح بالكامل، وتمتد من بضعة سنتيمترات إلى عدة بوصات إلى الداخل. تنتج هذه المشكلة في المقام الأول من فروق درجات الحرارة والرطوبة أثناء مرحلة تخفيف الضغط. عندما تنخفض درجة حرارة الحواف إلى أقل من درجة حرارة الداخل، فإنها تخلق أنماط إجهاد مدمرة، مما يؤدي إلى التشقق.

3- فقدان قوة الألياف

يمثل فقدان قوة الألياف تحديًا رئيسيًا في إنتاج ألواح سيليكات الكالسيوم. وفي حين أن الانتقال من الأسبستوس إلى الألياف النباتية أو الألياف الزجاجية يعالج المخاوف الصحية، فإن هذه المواد البديلة تواجه تحديات أثناء التعقيم. وعلى الرغم من أن عملية التعقيم ضرورية لتكوين روابط هيدرات سيليكات الكالسيوم التي تحسن من قوة الانحناء، إلا أن التعرض لفترات طويلة لدرجات الحرارة العالية والظروف القلوية يمكن أن يؤدي إلى تدهور سلامة الألياف بمرور الوقت.

تحسين عملية التصنيع

ولمواجهة هذه التحديات بفعالية، يجب على المصنعين اعتماد نهج شامل من ثلاث مراحل:

مرحلة ما قبل التكييف

يُعد تنفيذ عملية الإيقاف الساكن أو عملية التكييف المسبق بالحرارة الجافة خطوة أولية حاسمة. ويقلل ذلك من الرطوبة الداخلية، مما يقلل من الإجهاد المرتبط بالضغط أثناء التعقيم ويحسن من مقاومة اللوح الهيكلية.

إدارة الضغط

يعد التحكم الدقيق في تقليل الضغط، خاصةً خلال المراحل النهائية من الضغط، أمرًا حيويًا. يمكن أن تؤدي تغييرات الضغط السابقة لأوانها إلى الإضرار بالسلامة الهيكلية للوح قبل أن يصل إلى القوة المثلى.

عملية المعالجة المضبوطة

وينبغي استخدام عملية التواء لطيفة للتخفيف من ضغوط درجة الحرارة والرطوبة. وينبغي معايرة العملية لتعزيز تكوين التوبيرموريت المعتدل في الهيدريد، مع الاحتفاظ بالمعالجة الحرارية المائية الممتدة للألواح التي تتطلب خصائص محسنة.

نهج فايرسيف

بصفتنا شركة رائدة في مجال تصنيع ألواح سيليكات الكالسيوم, فاير سيف طوّرت الشركة عمليات خاصة بها لمعالجة هذه التحديات بشكل شامل. من خلال التقنيات المتقدمة لحفظ الألياف والتدابير الصارمة لمراقبة الجودة، تقدم Firesafe باستمرار ألواحاً مقاومة للحريق من سيليكات الكالسيوم تتجاوز معايير الصناعة من حيث السلامة الهيكلية والأداء.