Durch den technischen Fortschritt sind die Gebäudestrukturen immer ausgefeilter geworden. Dies hat jedoch auch neue Herausforderungen für den Brandschutz mit sich gebracht. Um diese Probleme zu lösen, wurden innovative feuerbeständige Materialien eingeführt, die einen wesentlichen Beitrag zur Gebäudesicherheit leisten.

Zu den am häufigsten verwendeten feuerfesten Materialien gehören Kalziumsilikatplatten und Magnesiumoxidplatten. Diese Materialien konkurrieren in verschiedenen Anwendungsbereichen, z. B. im Brandschutz von Tunneln. In diesem Artikel vergleichen wir Kalziumsilikatplatten und Magnesiumoxidplatten aus verschiedenen Blickwinkeln und helfen Ihnen zu entscheiden, welches Material für Ihre speziellen Anforderungen am besten geeignet ist.

Was ist eine Magnesiumoxidplatte?

Magnesiumoxidplatten, auch bekannt als Magnesiumsilikatplatten, sind ein Baumaterial, das aus Magnesiumoxid, Magnesiumzementgel, leichten Füllstoffen (wie Perlit und Pflanzenfasern) und einer mit Glasfasergewebe verstärkten Außenschicht besteht.

Produktionsprozess

Die Herstellung von Magnesiumoxidkarton umfasst im Allgemeinen drei Hauptschritte:

Vorbereitung:Rohstoffe werden in bestimmten Mengen abgemessen und zu einer Aufschlämmung gemischt.

Umformen und FördernVliesstoff und Glasfasergewebe werden abgerollt und der Formmaschine zugeführt. Die Formen werden auf der Maschinenplattform in Bereitschaft gestellt, und der Schlamm aus dem Mischer fließt in die Formen. Das Material wird dann zu den erforderlichen Magnesiumplatten-Spezifikationen extrudiert, auf die gewünschte Länge geschnitten und zur Wartung in den Aushärteraum gebracht.

DehalogenierungNach dem Entformen wird die teilweise ausgehärtete Magnesiumplatte zur Dehalogenierung in Wasser eingeweicht und anschließend ein zweites Mal ausgehärtet.

Gängige Formmethoden

Derzeit gibt es vier Hauptformverfahren für Magnesiumoxidplatten:

- Zwei oder mehr Lagen Glasfasergewebe, eine Lage Zellstoff und eine Lage Vliesstoff (verwendet bei etwa 70% der Produktion).

- Eine Bodenschicht aus Zellstoff, eine Oberflächenschicht aus Zellstoff, zwei oder mehr Schichten aus Glasfasergewebe und eine Schicht aus Vliesstoff.

- Eine Bodenschicht aus Zellstoff, eine Oberflächenschicht aus Zellstoff, eine Zwischenschicht aus Zellstoff, zwei oder mehr Schichten aus Glasfasergewebe (ohne Vliesstoff).

- Ähnlich wie bei der Herstellung von Gipskartonplatten, jedoch ohne Mittellage und mit beidseitiger Umhüllung mit Verstärkungsmaterial.

Bedeutung der Konservierung für Magnesiumoxid-Platten

Eine ordnungsgemäße Konservierung von Magnesiumoxid-Platten ist unerlässlich, um die Produktstabilität zu gewährleisten und Verformungen zu vermeiden. Die Konservierung wird unterteilt in primär und sekundär Stufen:

- Primäre Konservierung: Dieser Vorgang wird in der noch vorhandenen Form durchgeführt.

- Sekundäre Konservierung: Nach der Entformung wird der Karton einer zusätzlichen Wartung unterzogen.

Prozess der Konservierung

Bei der Konservierung müssen die chemischen Reaktionsprinzipien von Magnesiumwerkstoffen beachtet werden. Während des Formens ist es entscheidend, das Produkt in einer Umgebung mit der richtigen Temperatur, Feuchtigkeit und ausreichender Aushärtungszeit zu halten, um die chemische Reaktion zu fördern:

5MgO+MgCl2+13H2O→5Mg(OH)2⋅2MgCl2⋅8H2O

Bei dieser Reaktion wird so viel freies MgCl₂ und Wasser wie möglich absorbiert, was zu einem gehärteten Zustand führt. Dies reduziert das freie Wasser und führt zu einem stabilen, trockenen Produkt. Dieser Prozess stellt sicher, dass die Pappe Folgendes erreicht Volumenstabilitätund minimiert die Verformung während des Gebrauchs.

Gemeinsame Probleme bei der Konservierung

Um die Produktion zu beschleunigen, verwenden einige Hersteller Hochtemperaturheizungen zur schnellen Oberflächenhärtung und frühzeitigen Entformung. Dies kann jedoch dazu führen:

Rissbildung und Verformung: Hohe Temperaturen verursachen einen schnellen Feuchtigkeitsverlust, der zu unzureichender Aushärtung und großen Mengen an freiem MgO und MgCl₂ führt. Wenn die Platte während des Gebrauchs Feuchtigkeit ausgesetzt wird, kann sie erneut reagieren, innere Spannungen erzeugen und Risse verursachen.

Schlechte Volumenstabilität: Ohne angemessene Konservierung verbleibt freies Wasser im Inneren, was bei Trockenheit zu Schrumpfung führt und innere Spannungen erzeugt.

Diese Belastungen können die Produktintegrität stark beeinträchtigen, was häufig zu folgenden Ergebnissen führt Qualitätsthemen in Bauanwendungen.

Das Problem der Halogenierung

Neben Rissbildung und Verformung sind Magnesiumoxid-Platten mit einem Problem konfrontiert, das als Halogenierung. Bindemittel auf Magnesiumbasis fallen in der Regel in zwei Kategorien:

Magnesiumchlorid (MgCl₂): Magnesiumchlorid-Systeme sind weniger stabil und nehmen viel Feuchtigkeit aus der Luft auf. Unter feuchten Bedingungen kann sich Wasser auf der Oberfläche ablagern, was zu verminderter Festigkeit, Verformung und Rissbildung führt, ein Prozess, der als "Halogenierungsrissbildung" bekannt ist.

Magnesium-Sulfat (MgSO₄): Um die Stabilität zu verbessern, werden zunehmend Bindemittel auf MgSO₄-Basis als Ersatz für MgCl₂ verwendet. Magnesiumsulfatplatten sind zwar weniger anfällig für die Aufnahme von Feuchtigkeit, doch kann es bei langfristiger Einwirkung hoher Luftfeuchtigkeit immer noch zur Wasseraufnahme kommen, was zu Gewichtszunahme, Festigkeitsverringerung und Korrosion der Metallbefestigungen führt.

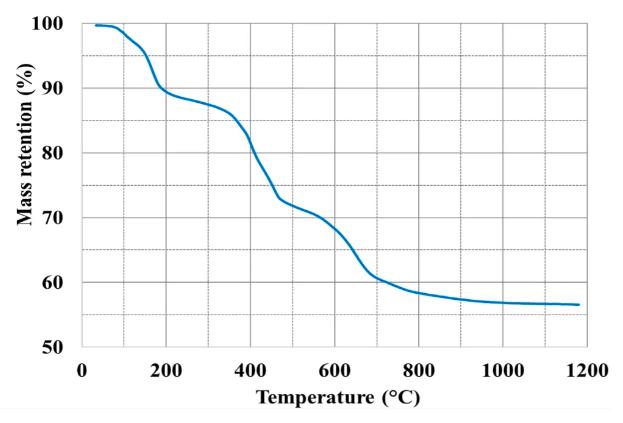

Forscher haben auf Magnesiumsulfat basierende Magnesiumplatten mit Hilfe der thermogravimetrischen Analyse (TGA) analysiert, um den Massenverlust bei steigender Temperatur zu untersuchen. Die TGA-Ergebnisse, die in der Grafik dargestellt sind, zeigen Folgendes:

- Bei 600°C: Die Platte weist einen Gesamtmassenverlust von etwa 32% auf.

- Bei 1000°C: Der gesamte Massenverlust steigt auf etwa 42%.

Diese Daten unterstreichen die thermische Stabilität der auf Magnesiumsulfat basierenden Platten und bieten wertvolle Einblicke in ihr Verhalten bei hohen Temperaturen.

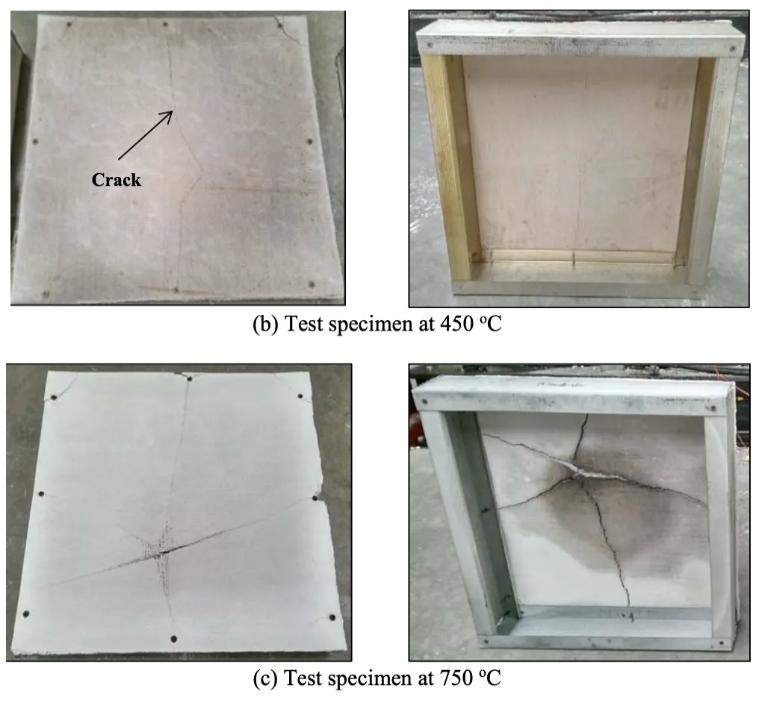

Während die Freisetzung von freiem und kristallinem Wasser während des Erhitzens Wärme absorbieren und zur Feuerbeständigkeit beitragen kann, kann der Dehydratisierungsprozess zu erheblichen Verformungen und Rissen in Magnesiumglasplatten führen, was einen Verlust der strukturellen Integrität zur Folge hat. Obwohl Magnesiumglasplatten als nicht brennbar eingestuft sind, ist ihre Feuerbeständigkeit begrenzt:

Feuerbeständigkeitstests: Die Rissbildung beginnt bei 450°C, wobei es bei 750°C zu Verformung, starker Rissbildung und schließlich zum Versagen kommt.

Einige Magnesiumglasplatten sind mit flammhemmenden Polystyrolpartikeln verstärkt, um die Isolierung zu verbessern und das Gewicht zu verringern. Obwohl sich flammhemmendes Polystyrol nicht entzündet, zersetzt es sich bei hohen Temperaturen, was zu einem schnellen Verlust an Festigkeit und struktureller Integrität führt. Folglich stellt die Verwendung von Magnesiumglasplatten mit Polystyrol-Füllstoffen in passiven Brandschutzstrukturen oder Bauteilen ein erhebliches Sicherheitsrisiko dar.

Kalziumsilikatplatte

Kalziumsilikatplatte ist ein Baustoff, der aus kurzen Verstärkungsfasern (z. B. anorganischen Mineralfasern oder Zellulosefasern) und kieselsäurehaltigen Kalziummaterialien als Hauptbindemittel hergestellt wird. Durch einen Hochtemperatur- und Hochdruck-Dampfhärtungsprozess wird ein Calciumsilikatgel gebildet, das eine dauerhafte und hitzebeständige Platte ergibt. Einen detaillierteren Überblick finden Sie in unserem ausführlichen Artikel über Was ist eine Kalziumsilikatplatte?.

Arten von Kalziumsilikatplatten

Kalziumsilikatplatten können in folgende Kategorien eingeteilt werden Tobermorit-Platten und Harte Kalziumsilikat-PlattenJeder Typ hat einzigartige Eigenschaften und Anwendungen:

Tobermorit-Platten

- Eigenschaften: Diese durch statische hydrothermale Synthese hergestellten Platten sind im Allgemeinen schwerer und haben eine mäßige Hitzebeständigkeit mit einer maximalen Temperaturtoleranz von bis zu 650°C.

- Anwendungen: Hauptsächlich in Umgebungen mit niedrigeren Temperaturen in der petrochemischen Industrie eingesetzt.

Harte Kalziumsilikat-Platten

- Eigenschaften: Diese durch dynamische hydrothermale Synthese hergestellten Platten zeichnen sich durch hohe Temperaturstabilität (bis zu 1000°C) und geringe Dichte aus. Hartes Kalziumsilikat weist eine minimale Schrumpfung und eine außergewöhnliche Biegefestigkeit auf und ist daher sehr stabil. Seine Fasern sind außerdem biokompatibel, was die Sicherheit für eine breite industrielle Nutzung erhöht.

- Anwendungen: Wird häufig in der Hochtemperaturindustrie verwendet, z. B. in der Metallurgie, der chemischen Verarbeitung und bei Baumaterialien, insbesondere zur Hochtemperaturisolierung in Rohrleitungen und Ofenauskleidungen.

Wesentliche Unterschiede

| Attribut | Tobermorit-Platten | Harte Kalziumsilikat-Platten |

|---|---|---|

|

Maximale Temperatur

|

650°C

|

1000°C

|

|

Herstellungsverfahren

|

Statisches hydrothermales Verfahren

|

Dynamischer hydrothermaler Prozess

|

|

Dichte

|

Höher

|

Unter

|

|

Typische Anwendungen

|

Petrochemische Anwendungen, Niedertemperaturen

|

Metallurgie, chemische Verarbeitung, Hochtemperaturanwendungen

|

Bedeutung der Autoklavenhärtung bei der Herstellung von Kalziumsilikatplatten

Ähnlich wie bei Magnesiumoxidplatten ist das Dämpfen oder Autoklavieren ein entscheidender Schritt bei der Herstellung von Calciumsilikatplatten. Während des Autoklavierens werden silikatische und kalkhaltige Materialien einer kontinuierlichen hydrothermalen Synthese unterzogen, wobei sich eine vernetzte kristalline Struktur bildet, die sich fest mit den Verstärkungsfasern verbindet. Dieser Prozess verleiht Kalziumsilikatplatten ihre Festigkeit, kann aber auch zu strukturellen Defekten führen, wie z. B. zum Aufbau von Innendruck, zur Verringerung der mechanischen Eigenschaften und zur Rissbildung, insbesondere an den Plattenkanten. Diese Probleme können in der Instandhaltungsphase angegangen werden.

Die Lösung von FireSafe

FireSafe konzentriert sich auf die Herstellung von Produkten mit geringer Dichte, feuerbeständige Kalziumsilikatplatten die ein ausgewogenes Verhältnis zwischen Leichtbauweise, Festigkeit und wettbewerbsfähigen Preisen als Alternative zu Promat Produkte. Unsere Produktpalette ist so konzipiert, dass sie den verschiedenen Feuerschutz Anforderungen sowohl in industriellen als auch in kommerziellen Anwendungen.

Anmeldung

Das folgende Diagramm zeigt die Ergebnisse eines 90-minütigen Feuerwiderstandstests, der von einem chinesischen Brandschutzlieferanten an 8 mm dicken Magnesiumoxid- und Kalziumsilikatplatten nach der ASTM E119-Methode durchgeführt wurde.

Kalziumsilikatplatte: Nur geringe Verformung.

Magnesium-Oxid-Platte: Erhebliche Kreidung, wobei das innere Glasfasernetz freigelegt wurde, was zu einem vollständigen Verlust der Isolierung führte.

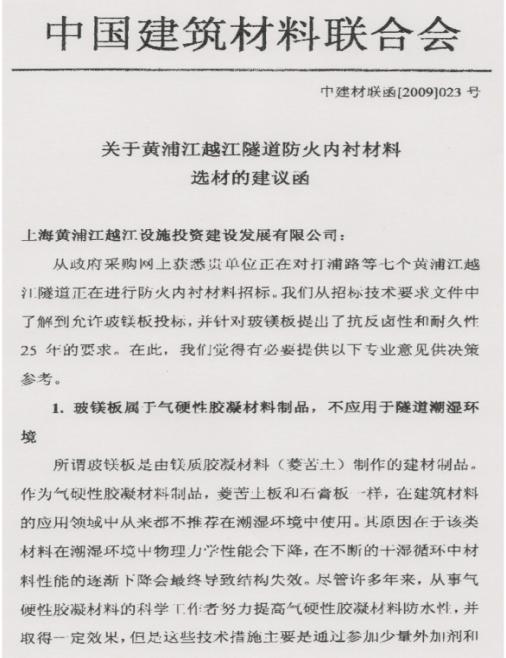

Neben der begrenzten Feuerbeständigkeit schränkt auch das anhaltende Problem der Halogenierung von Magnesiumoxidplatten ihre Verwendung weiter ein. Der chinesische Verband für Baumaterialien (China Building Materials Federation) hat eine Empfehlung an Bauunternehmen in Shanghai herausgegeben, in der ausdrücklich darauf hingewiesen wird, dass Magnesiumoxidplatten nicht für die Verwendung in feuchten Tunnelumgebungen geeignet sind.

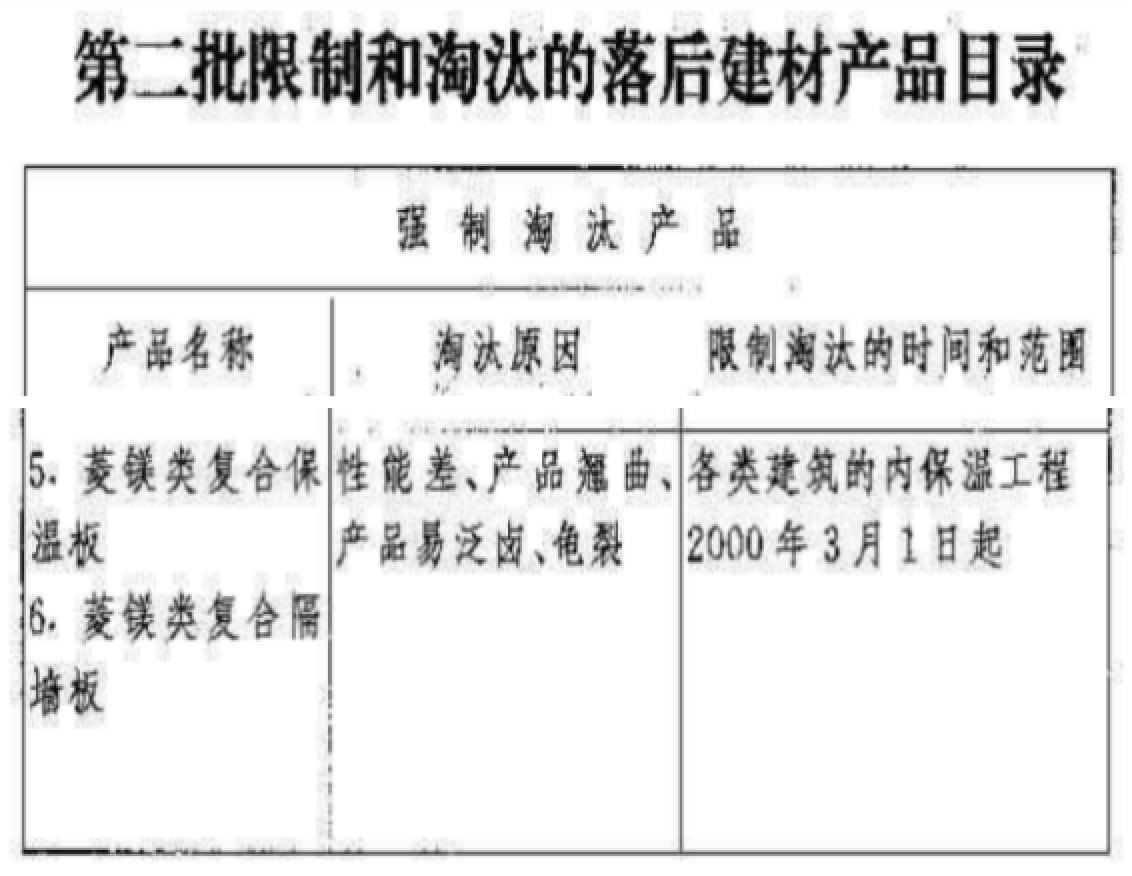

Darüber hinaus verbietet Pekings "Ankündigung des zweiten Produktkatalogs zur Beschränkung und Beseitigung veralteter Baumaterialien" seit dem Jahr 2000 die Verwendung von Magnesiumoxidplatten bei der Innendämmung aller Arten von Gebäuden.

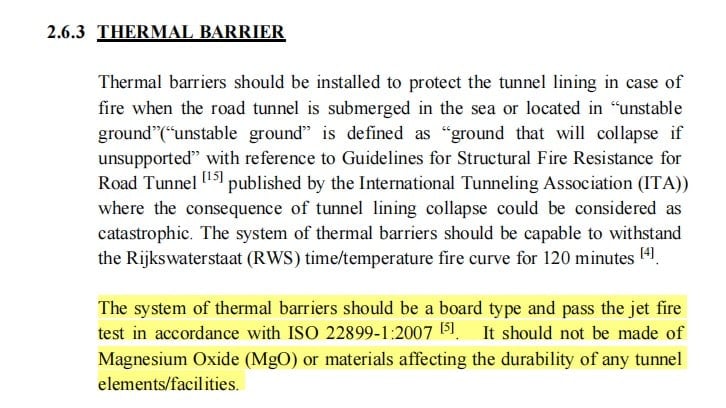

Die Amt für Straßenwesen Hongkong (HyD) verbietet ausdrücklich die Verwendung von MgO-Platten bei Tunnelprojekten, wie in Abschnitt 2.6.3 der "Entwurfsrichtlinien für Straßentunnelbauwerke und Tunnelbauwerke" angegeben.

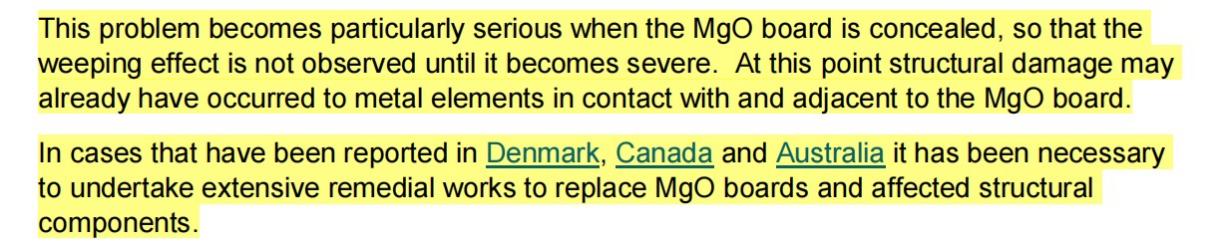

Die Großbritanniens führende Organisation der BauindustrieDer Verband für Fenster und Außenverkleidungen (Window and External Cladding Association) hat auf die häufigen Korrosionsprobleme im Zusammenhang mit Magnesiumsilikatplatten hingewiesen. Ähnliche Probleme wurden auch in Dänemark, Kanada und Australien gemeldet.

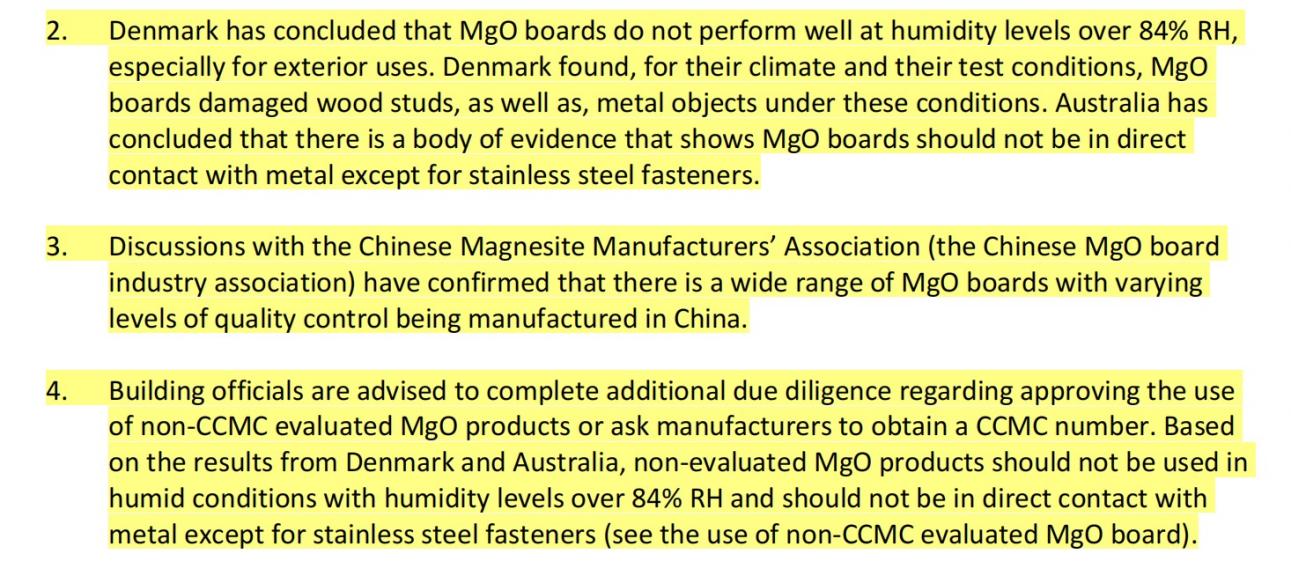

Die Kanadische Union der Baubehördenverbände (CUBOA)eine Tochtergesellschaft der kanadischen Regierung, hat die Probleme im Zusammenhang mit Magnesiumsilikatplatten anerkannt, über die in Dänemark, China und Australien berichtet wurde. CUBOA empfiehlt, die Verwendung dieser Platten auszusetzen, bis das CCMC zu einer einvernehmlichen Entscheidung gelangt.

NHBC, der älteste Anbieter von Garantien und Versicherungen für neue Häuser im Vereinigten Königreich, und LABC, ein weiterer führender Versicherungsanbieter, haben es abgelehnt, eine Deckung für Magnesiumsilikatplatten anzubieten.

Schlussfolgerung

Magnesiumoxid-Platten haben den Vorteil, dass sie leicht, flexibel und einfach zu verarbeiten sind. Aufgrund ungelöster Halogenierungsprobleme werden sie jedoch nicht für den Einsatz in feuchten Umgebungen empfohlen. Für feuchtigkeitsempfindliche Anwendungen, wie z. B. Tunnel, bieten Kalziumsilikatplatten eine sicherere und zuverlässigere Option.

Mit über 12 Jahren Erfahrung im passiven Brandschutz haben mein Team und ich mehr als 100 Kunden - darunter Großhändler, Bauunternehmen und Bauherren - bei der Suche nach den richtigen Lösungen für ihre Projekte unterstützt. Wenn Sie Fragen haben oder weitere Informationen wünschen, können Sie sich gerne an uns wenden, um ein kostenloses und unverbindliches Angebot zu erhalten oder um eine auf Ihre Bedürfnisse zugeschnittene Lösung zu besprechen.