Tablero de silicato cálcico se compone de fibras minerales inorgánicas o fibras de celulosa, combinadas con otras fibras cortas sueltas como materiales de refuerzo. Los principales agentes aglutinantes son los compuestos de sílice y calcio. El proceso de producción implica el despulpado, el moldeado y una reacción de curado acelerado bajo vapor saturado a alta temperatura y alta presión, lo que da como resultado una lámina de silicato cálcico duradera.

Ajustando los ratios de materias primas y los procesos de producción, placas de silicato cálcico con características variables pueden fabricarse para satisfacer diversos requisitos de aplicación. Esta adaptabilidad garantiza la idoneidad del material para diferentes condiciones de trabajo. Entonces, ¿cómo se prepara exactamente una placa de silicato cálcico y cómo influyen los métodos de producción en su rendimiento?

Proceso de producción de placas de silicato cálcico

Tras décadas de desarrollo, el proceso de producción de placas de silicato cálcico se ha estandarizado y racionalizado. Los pasos clave incluyen la preparación de la materia prima, el despulpado, el moldeado de las láminas, el curado en autoclave y el postratamiento. He aquí un resumen del proceso:

Preparación de la materia prima

Esta etapa implica:

Arena de cuarzo Molienda en húmedo: Para conseguir la finura necesaria para la fabricación de pasta.

Cal viva apagada: Garantiza una reactividad óptima.

Procesado de materiales de fibra: Trituración y dispersión de fibras para mejorar la uniformidad.

Despulpado

La pulpa de fibra se mezcla con materiales a base de calcio y sílice en un mezclador a contracorriente para lograr una dispersión uniforme. La mezcla se convierte en una pasta con una concentración constante, que se almacena en un depósito de pasta. Algunos fabricantes procesan aún más la pasta utilizando trituradoras para garantizar una mezcla uniforme de fibras y partículas.

Moldeo de chapas

La pasta se distribuye en una manta transportadora y se deshidrata para formar finas capas de piezas en bruto. Estas capas se enrollan alrededor de un cilindro de moldeo hasta alcanzar el grosor deseado. Una vez que la plancha alcanza las dimensiones especificadas, un sistema de corte automatizado la recorta, y las planchas se apilan y prensan para aumentar su resistencia y compacidad.

Curado en autoclave

Las tablas se colocan en un autoclave, donde sufren una reacción química en la que intervienen sílice, hidróxido de calcio y agua. Esta reacción forma cristales de Tobermorita y silicato cálcico duro, que son esenciales para la resistencia del tablero, su estabilidad dimensional y su resistencia a la humedad.

Secado y postratamiento

Tras el curado, las placas se secan para alcanzar el contenido de humedad estándar. Las inspecciones finales de calidad garantizan que solo se entreguen productos conformes como placas de silicato cálcico acabadas.

En este proceso, moldeo de láminas y curado en autoclave son especialmente críticas para la calidad del producto final. Estas etapas influyen directamente en la resistencia del cartón, su índice de expansión y su resistencia a la humedad, por lo que son los puntos centrales para una mayor optimización del proceso.

Las siguientes secciones se centrarán en estos dos procesosy su influencia en el rendimiento de las placas de silicato cálcico.

Proceso de troquelado y moldeado

Tras la fase de despulpado, la pasta mezclada se somete a distribución, deshidratación y moldeo por extrusión para formar los tableros de silicato cálcico en bruto. El proceso de blanking se clasifica principalmente en dos métodos, con el Método de copia siendo uno de los más utilizados.

Método de copia

El método de copiado, un tipo de proceso húmedo, fue introducido por primera vez por Hatschek a principios del siglo XX para producir materiales compuestos de fibrocemento. A lo largo de los años, este proceso se ha ido perfeccionando y sigue siendo un método clave en la producción de placas de silicato cálcico.

La disposición de la línea de producción para el método de copia incluye tres secciones principales:

Sección de pasta de papel: Prepara el lodo.

Sección de caja de malla: Forma las capas en blanco.

Sección de tratamiento de datos en blanco: Convierte las piezas en bruto en productos acabados.

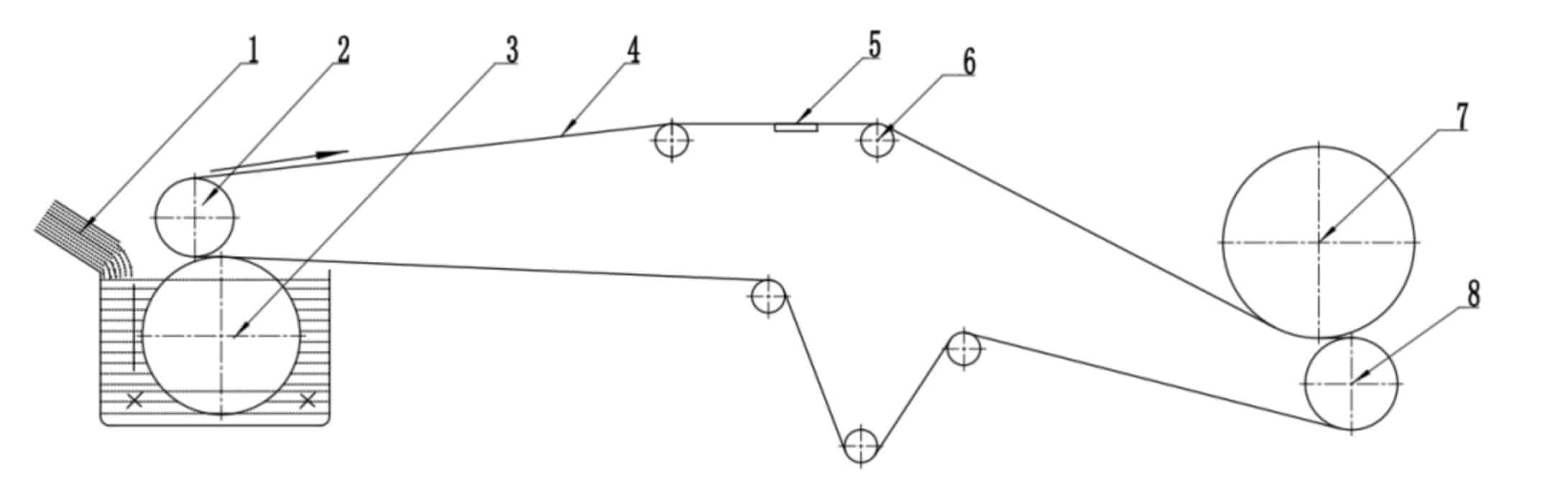

Como se muestra en Fig. 4el proceso de copia comienza con el mecanismo de rueda de redque transfiere la pulpa preparada a una manta industrial. La mantilla transporta la pulpa a las secciones de deshidratación y moldeo por extrusión. El cilindro de la máquina de moldeo comprime y compacta las piezas en bruto. Cuando la mantilla industrial se separa del cilindro de moldeo, se crea una presión negativa entre la pieza en bruto y la superficie del cilindro, lo que permite que la pieza en bruto se adhiera firmemente al cilindro de moldeo. Una vez alcanzado el grosor deseado, la pieza en bruto se corta y pasa a la siguiente fase de producción.

Ventajas y limitaciones

El proceso de copiado produce placas de silicato cálcico con:

Distribución uniforme de capas: Garantiza una calidad constante del material.

Gran resistencia y planitud: Proporciona una excelente integridad estructural y suavidad superficial.

Sin embargo, este método requiere una gran superficie de producción, consume mucha energía e implica un mantenimiento complejo.

Método de pulpa fluida

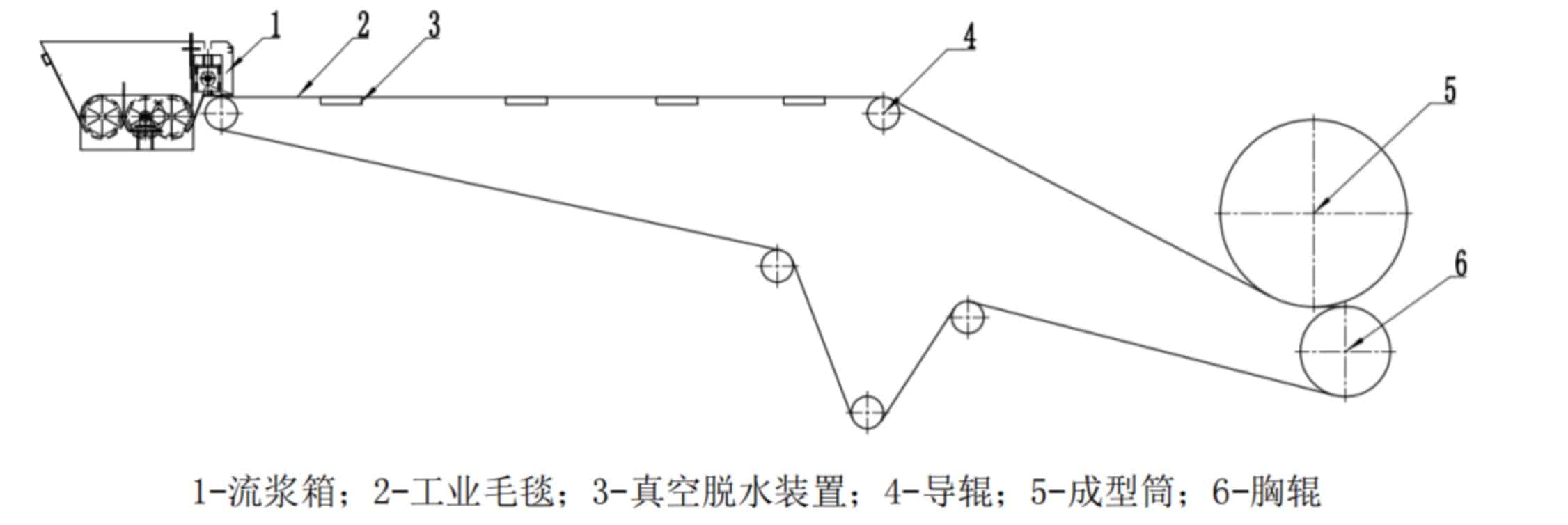

El método de pasta fluida, al igual que el método de copiado, pertenece a la categoría de procesos húmedos. Aunque el proceso de producción general es muy similar al del método de copiado, la diferencia clave radica en la forma en que se distribuye la pasta. En lugar de utilizar una rueda de red para la transferencia de la pasta, el método de pasta fluida utiliza una caja de pasta fluida como mecanismo principal.

En este proceso, la pasta premezclada se bombea a la caja de pulpa de flujo, que la esparce uniformemente sobre una manta industrial. A continuación, la manta transporta la pasta por varias cajas de deshidratación al vacío antes de transportarla a la máquina de moldeo de placas de silicato cálcico para su extrusión, deshidratación y moldeo.

Una de las ventajas de la caja de pulpa de flujo es su capacidad para mantener un caudal constante en toda la anchura de la manta, evitando el flujo lateral y garantizando una distribución uniforme de la pasta. El resultado es una velocidad de encolado constante en toda la anchura de la mantilla, sin fluctuaciones.

El diagrama del proceso para el método de la pulpa fluida se muestra en Figura 6.

A medida que el lodo fluye desde la caja de pulpa de flujo hacia la manta industrial, su alto contenido de humedad hace necesario un mayor número de ventosas de deshidratación por vacío en la línea de producción. Esto puede reducir ligeramente la planitud y resistencia del producto. Sin embargo, en comparación con el método de copiado, el método de pulpa fluida requiere menos espacio y consume relativamente menos energía.

Comparación con el método de copia

Es importante señalar que los métodos de pulpa fluida y de copiado no son intercambiables. La elección del proceso depende de los requisitos de rendimiento del producto final y de sus escenarios de aplicación. A continuación se ofrece una comparación detallada:

| Aspecto | Método de pulpa fluida | Método de copia |

|---|---|---|

|

Tipo de proceso

|

Proceso húmedo

|

Proceso húmedo

|

|

Espesor de capa

|

Capas individuales más gruesas, menos capas totales

|

Capas individuales más finas, más capas totales

|

|

Disposición de las fibras

|

Las fibras perpendiculares forman una estructura de refuerzo tridimensional

|

Fibras alineadas a lo largo de la dirección de la banda

|

|

Resistencia a la flexión

|

Ligeramente inferior

|

Más alto

|

|

Resistencia a la compresión/tracción

|

Ligeramente superior

|

Baja

|

|

Consumo de energía

|

Baja

|

Más alto

|

|

Espacio necesario

|

Más pequeño

|

Más grande

|

|

Planitud del tablero acabado

|

Ligeramente reducido

|

Alta

|

Factores clave que influyen en la calidad de los consejos de administración

Independientemente del método de producción, el proceso de autoclave desempeña un papel fundamental. Durante esta etapa, los componentes de sílice y calcio de la plancha se transforman en cristales de Tobermorita químicamente estables y silicato cálcico duro. El contenido en cristales determina directamente la calidad del tablero acabado.

| Factor | Impacto en la calidad |

|---|---|

|

Proporción de materia prima

|

Influye en la formación de Tobermorita y cristales duros de silicato cálcico.

|

|

Proceso de producción de palanquillas

|

Afecta a la integridad estructural y a la uniformidad de las piezas en bruto.

|

|

Proceso de esterilización en autoclave

|

Dicta la estabilidad, la velocidad de expansión y la resistencia a la humedad de los tableros.

|

Ajustando estas variables, los fabricantes pueden producir placas de silicato cálcico adaptados a las necesidades específicas de cada aplicación, garantizando un equilibrio óptimo entre rendimiento y eficiencia.

Proceso de compresión del vapor

Método de síntesis hidrotérmica

En la producción de placas de silicato cálcico, los cristales de silicato cálcico se sintetizan mediante un proceso hidrotérmico en un autoclave de alta temperatura y alta presión. Este proceso, conocido como "mantenimiento en autoclave", consiste en hacer reaccionar materiales de silicio y calcio a 180-200°C y 1-1,5 MPa para 13-20 horas para generar cristales estables.

El método de síntesis hidrotérmica utiliza el agua como medio para las reacciones en un entorno químico en fase líquida. En función de si se aplica o no agitación, el método se divide en dos tipos: estático y dinámico.

Método estático:

En este enfoque, las materias primas se mezclan, se moldean en placas húmedas y se preacondicionan antes de la fase de autoclave. El proceso de preacondicionamiento suele incluir:

Temperatura: 50-70°C

Duración: 4-5 horas

Una vez que la losa adquiere suficiente resistencia, se desmolda y se envía al autoclave para la reacción hidrotérmica.

Método dinámico:

Este método consiste en agitar las materias primas en el autoclave durante la reacción. La agitación continua mantiene las partículas sólidas suspendidas en la fase líquida, lo que favorece el crecimiento y la dispersión uniforme de los cristales. También facilita la formación de fibras duras de silicato cálcico de gran diámetro. Estas fibras tienden a entrelazarse, creando partículas secundarias huecas que contribuyen a:

Alta porosidad: Mejora el aislamiento térmico.

Baja conductividad térmica: Mejora la eficiencia energética.

| Aspecto | Método estático | Método dinámico |

|---|---|---|

|

Proceso

|

Reacción hidrotermal estacionaria tras preacondicionamiento.

|

La reacción se produce con agitación continua.

|

|

Crecimiento de los cristales

|

Produce cristales más pequeños y menos uniformes.

|

Promueve cristales más grandes y uniformemente distribuidos.

|

|

Aislamiento térmico

|

Moderado

|

Alta debido al aumento de la porosidad y al enredo de las fibras.

|

|

Coste del equipo

|

Menor inversión.

|

Mayor inversión debido a la complejidad del equipamiento.

|

En método dinámico proporciona propiedades de aislamiento térmico superiores gracias a su capacidad para formar estructuras muy porosas, pero requiere equipos más avanzados y costes más elevados. En cambio, el método estático es más sencillo y rentable, por lo que resulta adecuado para proyectos con requisitos de aislamiento estándar.

Problemas típicos y soluciones en el proceso de vaporización

Muchos expertos coinciden en que, aparte de la formulación, el control del proceso de esterilización en autoclave es un factor clave para determinar el rendimiento de los productos de cartón de silicato cálcico. El proceso de vaporización implica la síntesis hidrotérmica continua de materiales silíceos y calcáreos. Durante este proceso, se forman nuevos cristales y crecen los ya existentes, creando finalmente conidias cristalinas con una estructura espacial que se adhiere firmemente a las fibras, proporcionando resistencia al tablero.

Sin embargo, este proceso también puede introducir defectos estructurales que reducen la resistencia del cartón y otras propiedades físicas. Estos defectos se manifiestan principalmente en los siguientes problemas:

1. Presión interna y soltura estructural

A medida que la placa se calienta durante la vaporización, el agua y el aire de los poros internos se expanden, generando presión interna. En un momento dado, esta presión interna puede superar la presión externa del vapor.

Mientras tanto, el crecimiento continuo de los cristales conduce a engrosamientodonde se forman cristales más grandes. Esto reduce el número de puntos de unión entre cristales, debilitando el enlace cristalino y disminuyendo la resistencia. Además, las tensiones de tracción internas derivadas de la presión de cristalización debilitan aún más la estructura. Estos efectos combinados pueden provocar un aflojamiento estructural y la formación de burbujas y otros defectos en la placa.

2.Grietas en los bordes del tablero

El agrietamiento de los bordes de las placas es un defecto de fabricación importante que puede comprometer la integridad estructural de las placas de silicato cálcico. Las grietas suelen aparecer a lo largo de los bordes, penetrando en todo el grosor del tablero y extendiéndose desde unos pocos centímetros hasta varios centímetros hacia el interior. Este problema se debe principalmente a las diferencias de temperatura y humedad durante la fase de descompresión. Cuando la temperatura de los bordes desciende por debajo de la del interior, se crean patrones de tensión destructivos que provocan grietas.

3.Pérdida de resistencia de la fibra

La pérdida de resistencia de las fibras representa un reto clave en la producción de tableros de silicato cálcico. Si bien la transición del amianto a las fibras vegetales o de vidrio resuelve los problemas de salud, estos materiales alternativos se enfrentan a desafíos durante el autoclave. Aunque el proceso de autoclave es esencial para crear enlaces de hidrato de silicato de calcio que mejoran la resistencia a la flexión, la exposición prolongada a altas temperaturas y condiciones alcalinas puede degradar la integridad de la fibra con el tiempo.

Optimización del proceso de fabricación

Para abordar estos retos con eficacia, los fabricantes deben adoptar un planteamiento global en tres fases:

Fase de preacondicionamiento

La aplicación de un proceso de parada estática o preacondicionamiento con calor seco es un paso preliminar crucial. Esto reduce la humedad interna, minimizando el estrés relacionado con la presión durante el autoclave y mejorando la resistencia estructural del cartón.

Gestión de la presión

El control preciso de la reducción de la presión, especialmente durante las fases finales de presurización, es vital. Los cambios prematuros de presión pueden comprometer la integridad estructural del cartón antes de que alcance una resistencia óptima.

Proceso de curado controlado

Debe utilizarse un proceso de curvado suave para mitigar las tensiones de temperatura y humedad. El proceso debe calibrarse para promover la formación moderada de tobermorita en el hidruro, reservando el tratamiento hidrotérmico prolongado para los paneles que requieran propiedades mejoradas.

Enfoque de Firesafe

Como líder del sector en la fabricación de placas de silicato cálcico, Firesafe ha desarrollado procesos propios para abordar estos retos de forma integral. Mediante técnicas avanzadas de preservación de la fibra y estrictas medidas de control de calidad, Firesafe suministra sistemáticamente paneles ignífugos de silicato cálcico que superan las normas del sector en cuanto a integridad estructural y rendimiento.