Los avances tecnológicos han sofisticado las estructuras de los edificios. Sin embargo, esto ha creado nuevos retos para la seguridad contra incendios. Para hacer frente a estos problemas, se han introducido materiales innovadores resistentes al fuego, que proporcionan un apoyo esencial para la seguridad de los edificios.

Entre los materiales ignífugos más utilizados se encuentran placas de silicato cálcico y placas de óxido de magnesio. Estos materiales compiten en diversas aplicaciones, como la protección contra incendios en túneles. En este artículo, compararemos las placas de silicato cálcico y las placas de óxido de magnesio desde diferentes perspectivas, ayudándole a determinar qué material se adapta mejor a sus necesidades específicas.

¿Qué es una tabla de óxido de magnesio?

El panel de óxido de magnesio, también conocido como panel de silicato de magnesio, es un material de construcción compuesto por óxido de magnesio, gel de cemento de magnesio, rellenos ligeros (como perlita y fibras vegetales) y una capa exterior reforzada con malla de fibra de vidrio.

Proceso de producción

La producción de cartón de óxido de magnesio suele constar de tres etapas principales:

Preparación:Los materiales en bruto se miden en cantidades específicas y se mezclan para formar una pasta.

Conformado y transporteLa tela no tejida y la tela de fibra de vidrio se desenrollan y se introducen en la máquina de moldeo. Los moldes se colocan en espera en la plataforma de la máquina, y la pasta de la mezcladora fluye dentro de los moldes. A continuación, el material se extruye con las especificaciones requeridas para la placa de magnesio, se corta a la longitud deseada y se envía a la sala de curado para su mantenimiento.

Deshalogenación:Después del desmoldeo, el tablero de magnesio parcialmente curado se sumerge en agua para el tratamiento de deshalogenación, seguido de una segunda ronda de curado.

Métodos comunes de moldeo

En la actualidad, existen cuatro métodos principales de moldeo de placas de óxido de magnesio:

- Dos o más capas de tela de fibra de vidrio, una capa de pulpa y una capa de tela no tejida (utilizada en aproximadamente 70% de producción).

- Una capa inferior de pulpa, una capa superficial de pulpa, dos o más capas de tela de fibra de vidrio y una capa de tela no tejida.

- Una capa inferior de pulpa, una capa superficial de pulpa, una capa intermedia de pulpa, dos o más capas de tela de fibra de vidrio (sin tela no tejida).

- Similar a la producción de placas de yeso, sin capa central, con ambas caras envueltas en materiales de refuerzo.

Importancia de la conservación de las placas de óxido de magnesio

La conservación adecuada de los tableros de óxido de magnesio es esencial para garantizar la estabilidad del producto y evitar su deformación. La conservación se divide en principal y secundario etapas:

- Conservación primaria: Se realiza con el molde todavía en su sitio.

- Conservación secundaria: Tras el desmoldeo, el tablero se somete a un mantenimiento adicional.

Proceso de conservación

La conservación debe atenerse a los principios de reacción química de los materiales de magnesio. Durante el moldeo, es fundamental mantener el producto en un entorno con la temperatura, la humedad y el tiempo de curado adecuados para favorecer la reacción química:

5MgO+MgCl2+13H2O→5Mg(OH)2⋅2MgCl2⋅8H2O

En esta reacción, se absorbe la mayor cantidad posible de MgCl₂ libre y agua, lo que conduce a un estado endurecido. Esto reduce el agua libre y da lugar a un producto estable y seco. Este proceso garantiza que el cartón consiga estabilidad de volumen, minimizando la deformación durante el uso.

Problemas comunes en la conservación

Para acelerar la producción, algunos fabricantes utilizan el calentamiento a alta temperatura para un endurecimiento rápido de la superficie y un desmoldeo precoz. Sin embargo, esto puede dar lugar a:

Agrietamiento y deformación: Las altas temperaturas causan una rápida pérdida de humedad, lo que provoca un endurecimiento insuficiente y grandes cantidades de MgO y MgCl₂ libres. Cuando se expone a la humedad durante el uso, el tablero puede reaccionar de nuevo, creando tensiones internas y provocando grietas.

Pobre estabilidad del volumen: Sin una conservación adecuada, el agua libre permanece en el interior, lo que provoca la contracción en condiciones secas y genera tensiones internas.

Estas tensiones pueden afectar gravemente a la integridad del producto, provocando a menudo problemas de calidad en aplicaciones de construcción.

La cuestión de la halogenación

Además del agrietamiento y la deformación, las placas de óxido de magnesio se enfrentan a un reto conocido como halogenación. Los aglutinantes a base de magnesio suelen clasificarse en dos categorías:

Cloruro de magnesio (MgCl₂): Los sistemas de cloruro de magnesio son menos estables y absorben mucha humedad del aire. En condiciones de humedad, el agua puede precipitar en la superficie, provocando una reducción de la resistencia, deformación y agrietamiento, proceso conocido como "agrietamiento por halogenación."

Sulfato de magnesio (MgSO₄): Para mejorar la estabilidad, se utilizan cada vez más aglutinantes a base de MgSO₄ en sustitución del MgCl₂. Aunque los paneles de sulfato de magnesio son menos propensos a la absorción de humedad, la exposición prolongada a una humedad elevada puede seguir provocando la absorción de agua, lo que conlleva un aumento de peso, una reducción de la resistencia y la corrosión de los accesorios metálicos.

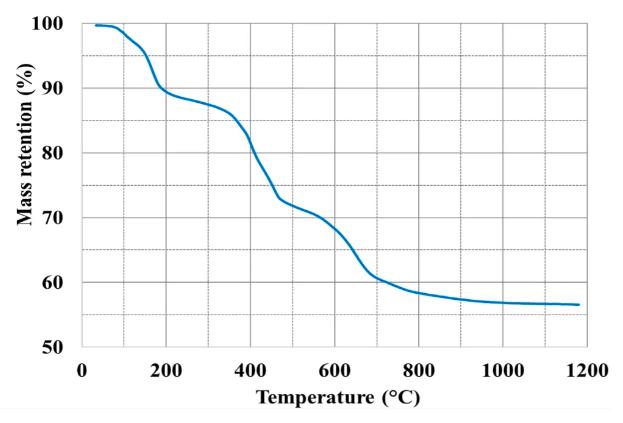

Los investigadores han analizado placas de magnesio a base de sulfato de magnesio mediante análisis termogravimétrico (TGA) para estudiar la pérdida de masa al aumentar la temperatura. Los resultados del TGA, que se muestran en el gráfico, indican lo siguiente:

- A 600°C: La placa presenta una pérdida de masa total de aproximadamente 32%.

- A 1000°C: La pérdida total de masa aumenta a unos 42%.

Estos datos ponen de relieve la estabilidad térmica de las placas a base de sulfato de magnesio y ofrecen valiosos datos sobre su comportamiento a altas temperaturas.

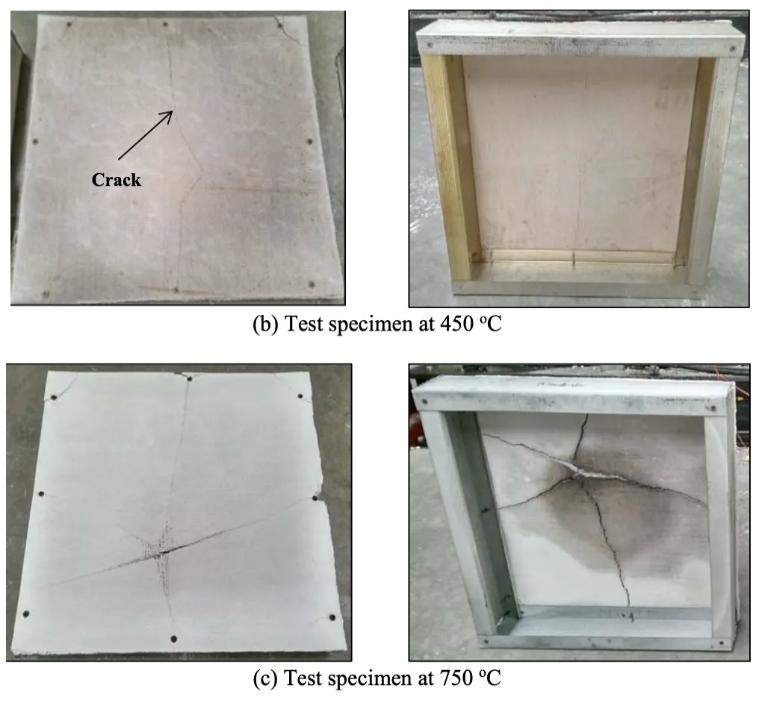

Si bien la liberación de agua libre y cristalina durante el calentamiento puede absorber calor y contribuir a la resistencia al fuego, el proceso de deshidratación puede causar una deformación y agrietamiento significativos en los paneles de vidrio de magnesio, lo que conduce a una pérdida de integridad estructural. Aunque los paneles de vidrio de magnesio están clasificados como incombustibles, su resistencia al fuego es limitada:

Pruebas de resistencia al fuego: El agrietamiento comienza a 450°C, con deformación, agrietamiento grave y fallo final a 750°C.

Algunos paneles de magnesio y vidrio están reforzados con partículas de poliestireno ignífugo para mejorar el aislamiento y reducir el peso. Aunque el poliestireno ignífugo no se inflama, se descompone a altas temperaturas, provocando una rápida pérdida de resistencia e integridad estructural. Por consiguiente, el uso de paneles de vidrio de magnesio con rellenos de poliestireno en estructuras de ignifugación pasiva o componentes de edificios plantea un riesgo de seguridad importante.

Tablero de silicato cálcico

Tablero de silicato cálcico es un material de construcción fabricado con fibras cortas de refuerzo (como fibras minerales inorgánicas o fibras de celulosa) y materiales silíceo-cálcicos como principales agentes cementantes. Mediante un proceso de curado al vapor a alta temperatura y alta presión, se forma un gel de silicato cálcico que crea un tablero duradero y resistente al calor. Para una visión más detallada, consulte nuestro artículo sobre ¿Qué es la placa de silicato cálcico?.

Tipos de placas de silicato cálcico

Las placas de silicato cálcico pueden clasificarse en Paneles de tobermorita y Paneles duros de silicato cálcicoCada tipo tiene propiedades y aplicaciones únicas:

Paneles de tobermorita

- Propiedades: Fabricados mediante síntesis hidrotérmica estática, estos paneles son generalmente más pesados y tienen una resistencia térmica moderada, con una tolerancia máxima a la temperatura de hasta 650°C.

- Aplicaciones: Se utiliza principalmente en entornos de baja temperatura dentro de la industria petroquímica.

Paneles duros de silicato cálcico

- Propiedades: Producidos mediante síntesis hidrotérmica dinámica, estos paneles presentan estabilidad a altas temperaturas (hasta 1000°C) y baja densidad. El silicato cálcico duro ofrece una contracción mínima y una resistencia a la flexión excepcional, lo que le confiere una gran estabilidad. Además, sus fibras son biocompatibles, lo que aumenta su seguridad para un uso industrial generalizado.

- Aplicaciones: Comúnmente utilizado en industrias de alta temperatura como la metalurgia, el procesamiento químico y los materiales de construcción, especialmente para el aislamiento de alta temperatura en tuberías y revestimientos de hornos.

Principales diferencias

| Atributo | Paneles de tobermorita | Paneles duros de silicato cálcico |

|---|---|---|

|

Temperatura máxima

|

650°C

|

1000°C

|

|

Método de fabricación

|

Proceso hidrotérmico estático

|

Proceso hidrotermal dinámico

|

|

Densidad

|

Más alto

|

Baja

|

|

Aplicaciones típicas

|

Petroquímica, usos a baja temperatura

|

Metalurgia, procesamiento químico, aplicaciones de alta temperatura

|

Importancia del curado en autoclave en la producción de placas de silicato cálcico

Al igual que en el caso de las placas de óxido de magnesio, el proceso de vaporización o autoclave es un paso fundamental en la producción de placas de silicato cálcico. Durante el autoclave, los materiales silíceos y calcáreos sufren una síntesis hidrotérmica continua, formando una estructura cristalina interconectada que se une estrechamente a las fibras de refuerzo. Este proceso confiere a las placas de silicato cálcico su resistencia, pero también puede provocar defectos estructurales, como la acumulación de presión interna, la reducción de las propiedades mecánicas y la aparición de grietas, especialmente en los bordes de las placas. Estos problemas pueden resolverse durante la fase de mantenimiento.

La solución de FireSafe

FireSafe se centra en la producción de baja densidad, placas de silicato cálcico resistentes al fuego que ofrecen un equilibrio entre construcción ligera, resistencia y precio competitivo como alternativa a la Promat productos. Nuestra gama de productos está diseñada para protección contra incendios tanto en aplicaciones industriales como comerciales.

Aplicación

El siguiente gráfico presenta los resultados de un ensayo de resistencia al fuego de 90 minutos realizado en placas de óxido de magnesio y silicato de calcio de 8 mm de espesor por un proveedor chino de protección contra incendios, utilizando el método ASTM E119.

Tablero de silicato cálcico: Sólo presentaba deformaciones menores.

Tablero de óxido de magnesio: Mostró un caleo significativo, con la red interna de fibra de vidrio expuesta, lo que provocó una pérdida total del aislamiento.

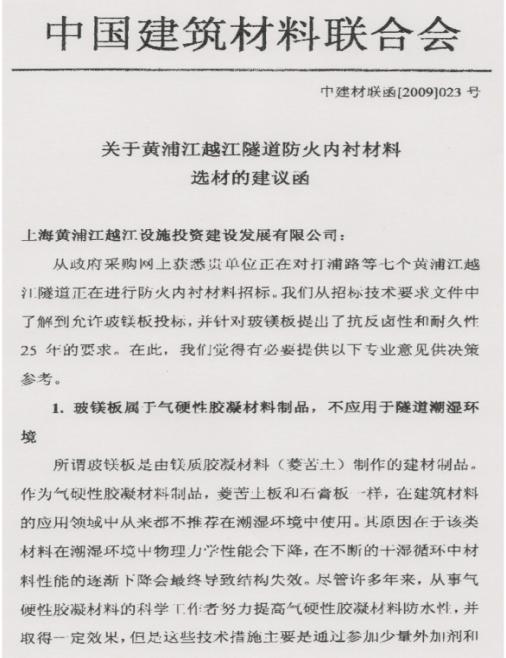

Además de su limitada resistencia al fuego, el problema de la halogenación de las placas de óxido de magnesio restringe aún más su uso. La Federación China de Materiales de Construcción emitió un aviso a los contratistas de Shanghái en el que se indicaba explícitamente que las placas de óxido de magnesio no son adecuadas para su uso en túneles húmedos.

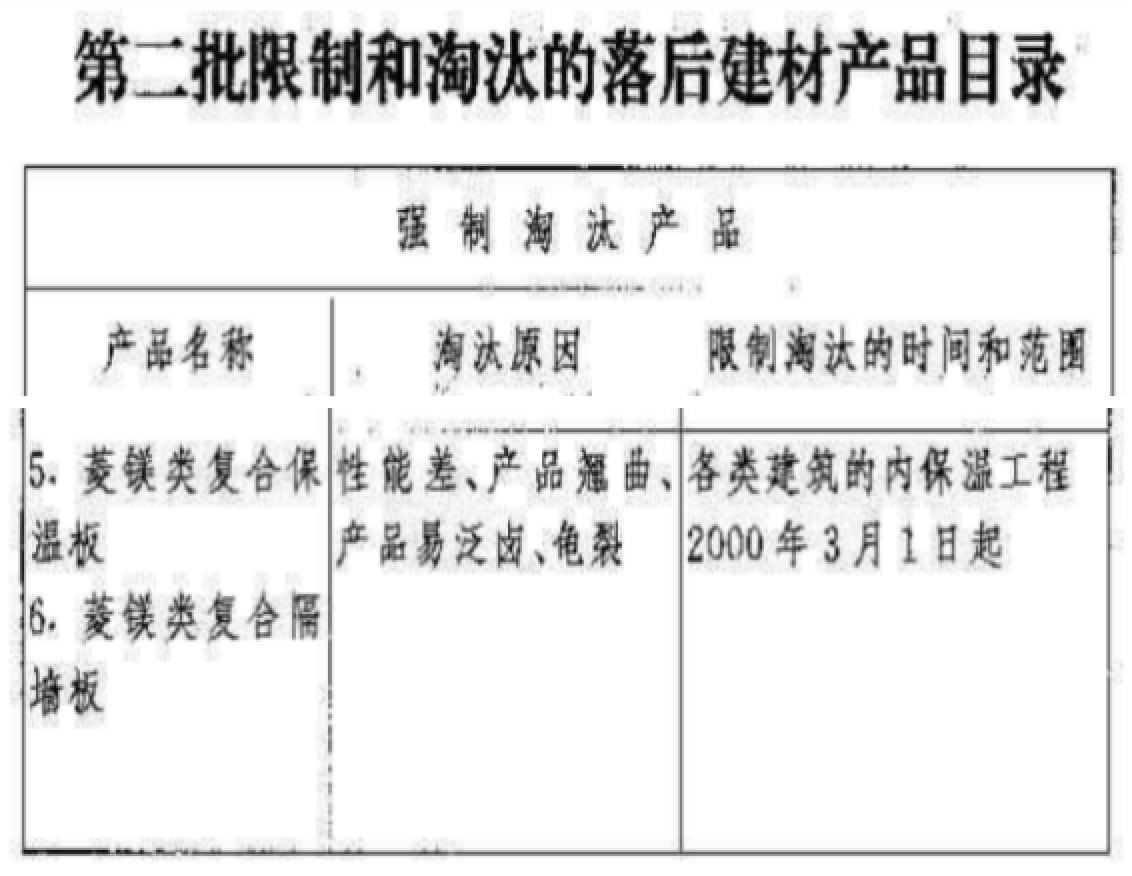

Además, el "Anuncio del segundo catálogo de productos para la restricción y eliminación de materiales de construcción obsoletos" de Pekín prohíbe el uso de placas de óxido de magnesio en proyectos de aislamiento interior de todo tipo de edificios desde el año 2000.

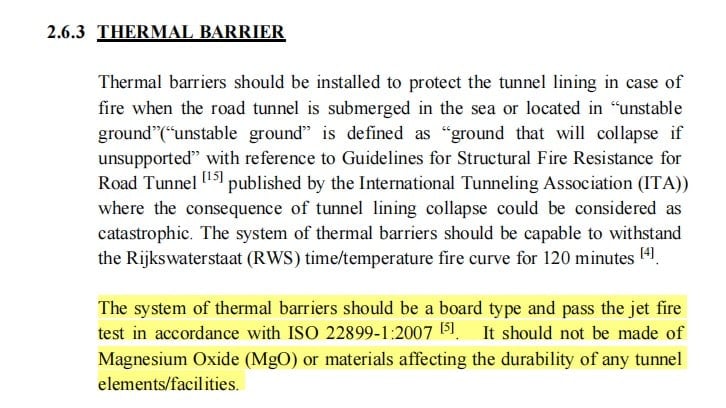

En Departamento de Carreteras de Hong Kong (HyD) prohíbe explícitamente el uso de paneles de MgO en los proyectos de túneles, como se indica en la cláusula 2.6.3 de las "Directrices de diseño de estructuras y edificios para túneles de carretera".

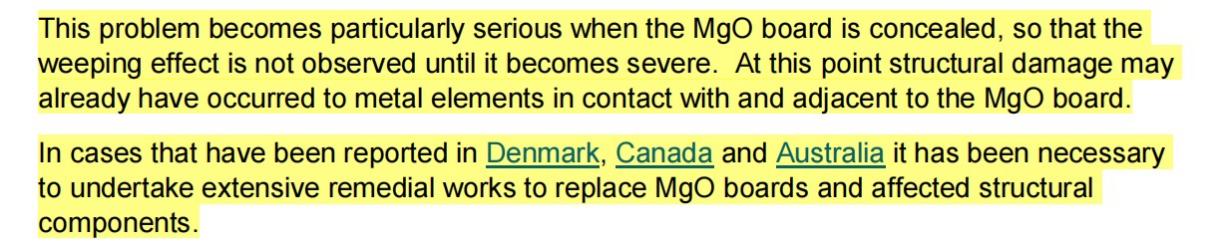

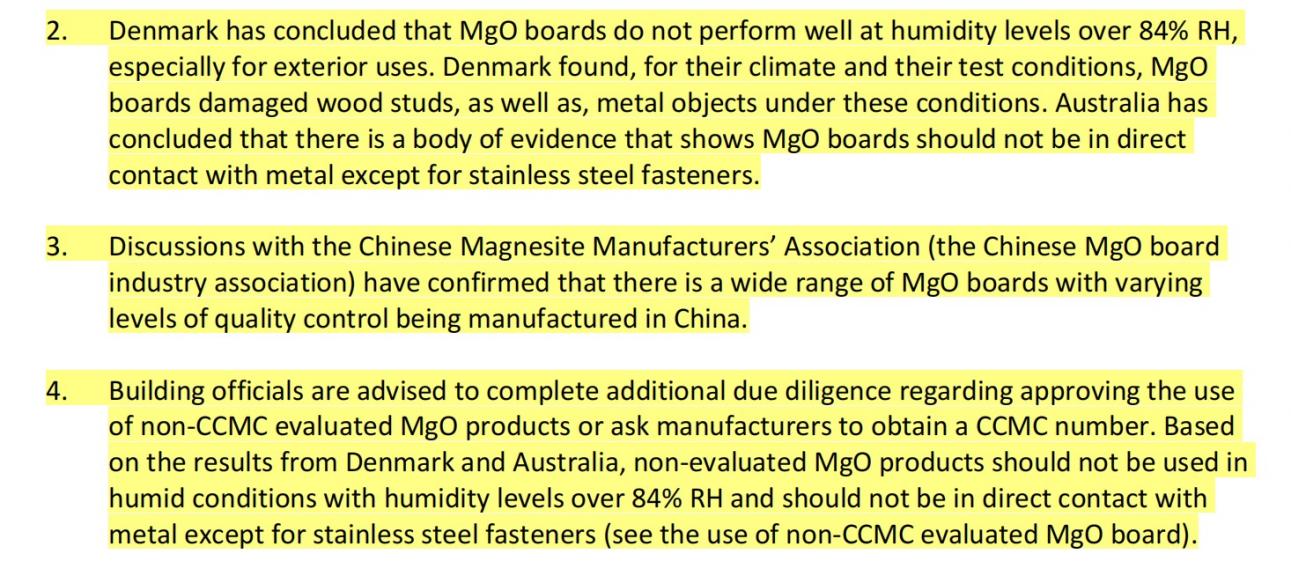

En Organización líder del sector de la construcción en el Reino Unido, la Asociación de Ventanas y Revestimientos Exteriores, ha destacado los problemas de corrosión habituales asociados a los paneles de silicato de magnesio. También se han notificado problemas similares en Dinamarca, Canadá y Australia.

En Unión Canadiense de Asociaciones de Oficiales de la Construcción (CUBOA)CUBOA, filial del Gobierno de Canadá, ha reconocido los problemas asociados a los paneles de silicato de magnesio notificados en Dinamarca, China y Australia. CUBOA recomienda suspender el uso de estos paneles hasta que el CCMC llegue a una conclusión consensuada.

La NHBC, el proveedor de garantías y seguros para viviendas nuevas más antiguo del Reino Unido, y la LABC, otro de los principales proveedores de seguros, se han negado a ofrecer cobertura para los paneles de silicato de magnesio.

Conclusión

Las placas de óxido de magnesio ofrecen ventajas como ser ligeras, flexibles y fáciles de procesar. Sin embargo, debido a problemas de halogenación no resueltos, no se recomienda su uso en entornos húmedos. Para aplicaciones sensibles a la humedad, como los túneles, las placas de silicato cálcico ofrecen una opción más segura y fiable.

Con más de 12 años de experiencia en protección pasiva contra incendios, mi equipo y yo hemos ayudado a más de 100 clientes -incluidos mayoristas, contratistas y constructores- a encontrar las soluciones adecuadas para sus proyectos. Si tiene alguna pregunta o desea más información, no dude en ponerse en contacto con nosotros para solicitar un presupuesto gratuito y sin compromiso o para estudiar una solución adaptada a sus necesidades.