Les panneaux de silicate de calcium renforcés par des fibres sont fabriqués à partir de fibres minérales inorganiques ou de cellulose combinées à du calcium et de la silice comme principaux matériaux de cimentation. Ces matériaux sont réduits en pâte, moulés, puis soumis à un processus de durcissement à haute température et à haute pression dans de la vapeur saturée, ce qui forme un colloïde de silicate de calcium qui se solidifie en panneaux durables.

Comment se forme le silicate de calcium et quel est le rôle des fibres de renforcement dans le panneau ? Sur la base de mon expérience, je vais expliquer chaque aspect en détail ci-dessous.

Mécanisme de formation du silicate de calcium

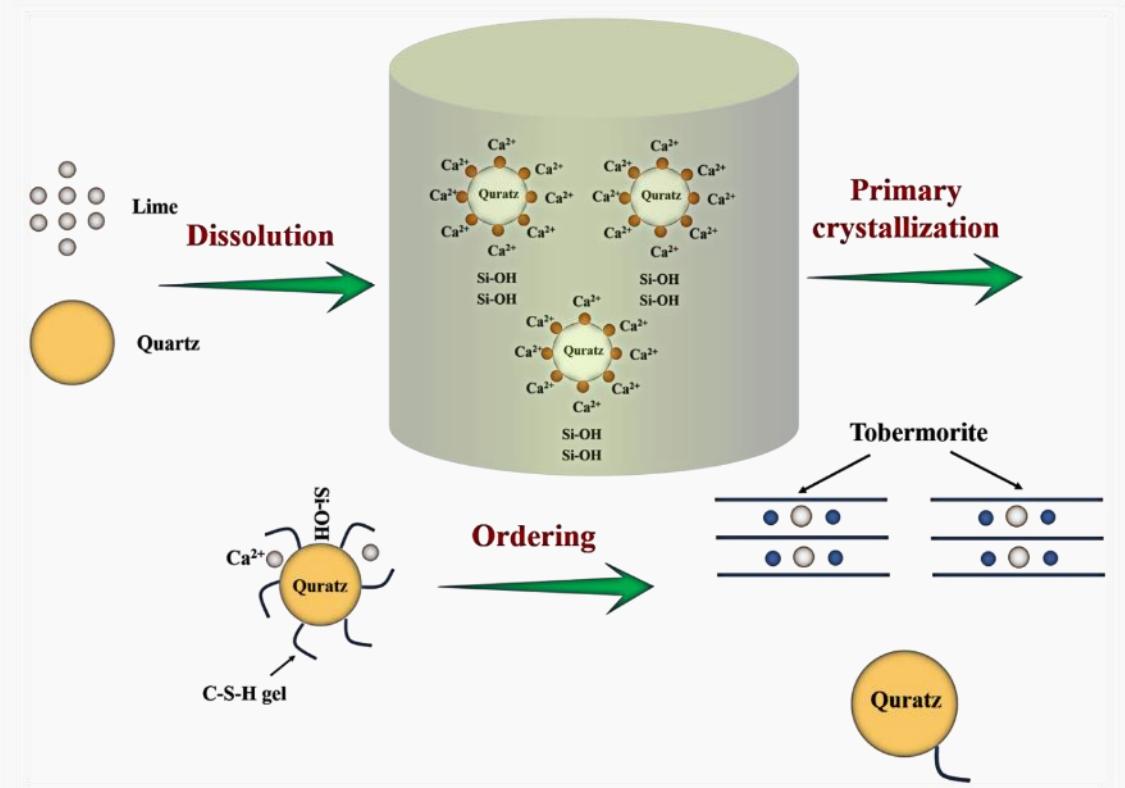

Le silicate de calcium est synthétisé par une réaction hydrothermale entre le calcium et la silice. La source de calcium, typiquement la chaux (CaO), comprend des matériaux tels que la chaux, la chaux éteinte et le laitier de carbure de calcium. La source de silice, principalement composée de SiO₂, comprend la terre de diatomées, la poudre de quartz et les cendres volantes.

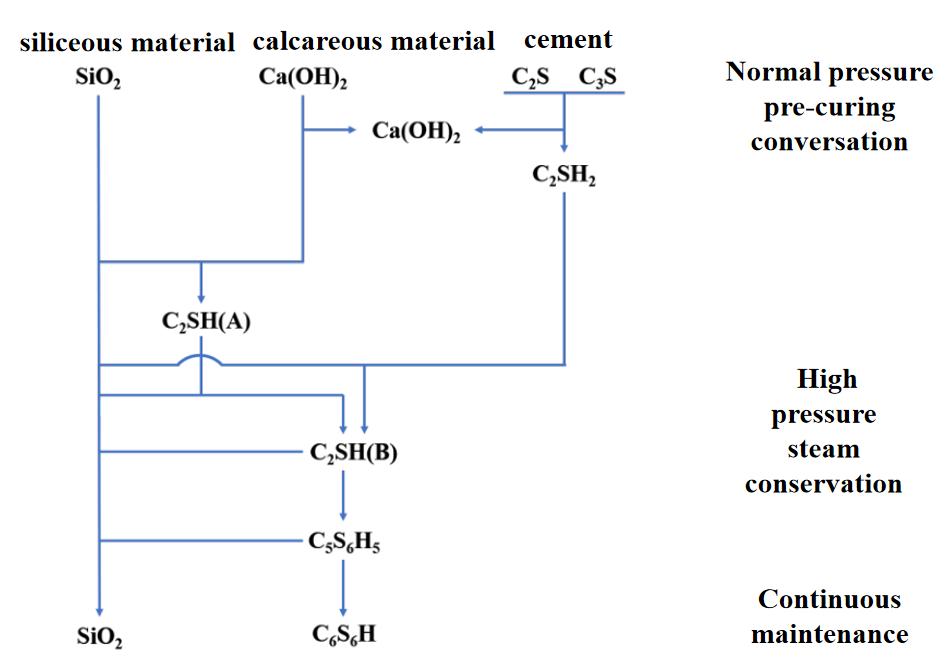

Dans la pratique, la production de panneaux de silicate de calcium incorpore souvent une petite quantité de ciment pour améliorer la moulabilité et le contrôle. La plupart des fabricants utilisent désormais un mélange chaux-ciment, remplaçant une partie de la chaux par du ciment pour un meilleur contrôle de la production. La réaction hydrothermique du silicate de calcium dans ce système chaux-ciment est illustrée à la figure 1.

Le mécanisme de réaction du silicate de calcium, comme le montre la figure 2, peut être divisé en trois étapes principales :

Phase de pré-polymérisation à pression normale: Dans cette phase initiale, le ciment réagit dans l'eau pour former du silicate dicalcique (C₂S) et du silicate tricalcique (C₃S). Dans des conditions ambiantes, le C₂S s'hydrate pour produire du C₂SH₂, tandis que le C₃S s'hydrate pour former du silicate de calcium hydraté hautement alcalin (C₂SH₂) et du Ca(OH)₂, bien que ces composés ne réagissent généralement pas de manière significative avec le matériau siliceux.

Étape de polymérisation en autoclave: Lorsque la température et la pression augmentent, la silice commence à se dissoudre rapidement et réagit avec le Ca(OH)₂ pour former un silicate de calcium hydraté hautement alcalin (C₂SH(A)), consommant le Ca(OH)₂ au cours du processus. À des températures élevées, le C₂SH(A) est instable et réagit avec le SiO₂ restant pour se transformer en silicate de calcium hydraté de faible alcalinité (C₂SH(B)), formant de nouveaux cristaux qui croissent continuellement en cristaux de tobermorite stables (C₅S₆H₅).

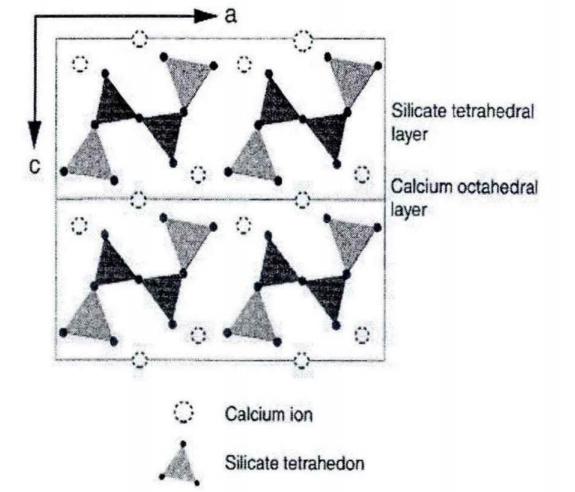

Stade de maturation prolongé: Lors d'un durcissement prolongé en autoclave, les cristaux de tobermorite réagissent avec le SiO₂ pour produire de la xonotlite (C₆S₆H), un silicate de calcium dur. En raison de l'ajout de ciment, le système de réaction devient plus complexe. Dans la synthèse hydrothermale actuelle, des composés tels que l'aluminate de calcium et le gypse provenant de l'eau, ainsi que l'alumine provenant du sable de quartz, peuvent donner lieu à un système réactionnel quaternaire (CaO-SiO₂-Al₂O₃-H₂O) ou même quinaire (CaO-SiO₂-Al₂O₃-CaSO₄-H₂O). Par conséquent, les produits hydrothermaux finaux ne sont pas un simple mélange de tobermorite et d'ettringite, mais peuvent également inclure du silicate de sodium et d'autres silicates de calcium hydratés contenant de l'aluminium. Cependant, en raison de la stabilité et de l'excellente structure cristalline de la tobermorite, celle-ci reste l'hydrate principal dans les panneaux de silicate de calcium, avec une certaine quantité de C₂SH(B) autorisée pour garantir des propriétés physiques et mécaniques optimales.

Différences entre la tobermorite et la xonotlite

La tobermorite et la xonotlite sont deux types principaux de silicates de calcium hydratés aux propriétés distinctes. La xonotlite présente un retrait minimal et la résistance à la flexion la plus élevée parmi les matériaux à base de silicate de calcium, bien qu'elle nécessite des températures de synthèse plus élevées et des temps de traitement plus longs que la tobermorite et le CSH(B).

Les produits à base de tobermorite, généralement synthétisés par des méthodes hydrothermales statiques, présentent une résistance limitée à la chaleur (jusqu'à 650°C) et une densité relativement élevée, ce qui les rend principalement adaptés à l'industrie pétrochimique.

Les produits Xonotlite, quant à eux, sont synthétisés par des méthodes hydrothermales dynamiques, ce qui leur confère une excellente résistance aux températures élevées (jusqu'à 1000°C) et une faible densité. Les fibres Xonotlite sont également bio-solubles, ce qui garantit des normes de sécurité élevées. Grâce à ces avantages, la xonotlite est largement utilisée dans les industries à haute température, notamment la métallurgie, l'ingénierie chimique et les matériaux de construction. La série de panneaux ignifuges de FireSafe est un exemple de panneaux de silicate de calcium à base de xonotlite de qualité supérieure.

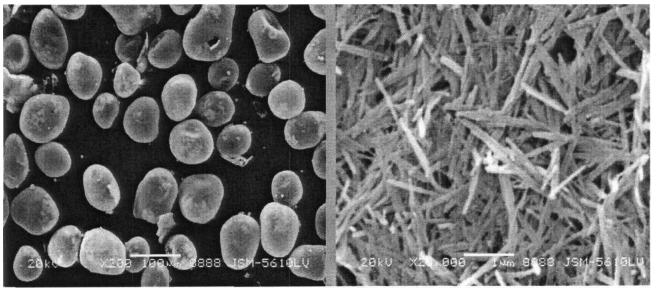

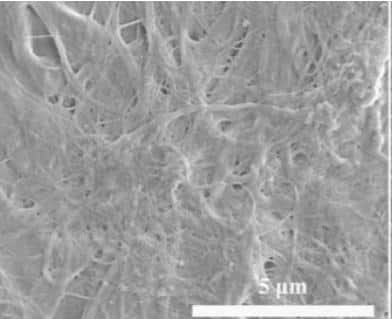

Le silicate de calcium dur se présente sous la forme de cristaux prismatiques ou d'agrégats fibreux alignés parallèlement à l'axe b. Au microscope chimique ou électronique, les cristaux synthétiques de silicate de calcium dur apparaissent comme des paillettes. Les cristaux fibreux ont des rayons de plusieurs centaines de nanomètres et des longueurs atteignant plusieurs milliers de nanomètres. Malgré leur structure fibreuse, ces cristaux ne forment pas de vides d'un rayon de plusieurs dizaines de microns, mais s'agrègent en structures sphériques creuses. Beaucoup de ces agglomérats atteignent des diamètres de dizaines de micromètres, formant des vides avec des rayons de 10-30 μm. Les agglomérats sphériques plus grands créent des creux internes plus importants et des espaces plus larges entre les agrégats, ce qui se traduit par une densité apparente plus faible à mesure que le diamètre de l'agglomérat augmente.

La structure sphérique de l'agglomérat joue un rôle crucial dans l'obtention de la très faible densité du matériau. Ce matériau est généralement formé par pressage et séchage d'une boue de silicate de calcium dur. Au cours du processus de filtrage-pressage, les fins cristaux fibreux de silicate de calcium sont dispersés par l'écoulement de l'eau, ce qui réduit les espaces entre les cristaux et augmente la densité grâce aux forces capillaires.

Cependant, lorsque ces cristaux fibreux forment des agglomérats sphériques, l'écoulement de l'eau pendant le filtrage-pressage ne peut pas les aligner dans le sens voulu. Cela confère aux agglomérats une force suffisante pour résister à la surcompression. Pendant le séchage, les grands espaces entre les sphères accélèrent l'évaporation de l'eau et empêchent le compactage illimité des fibres, ce qui réduit les forces capillaires excessives. Cela minimise le retrait et garantit que le matériau reste ultra-léger.

Mécanisme et exigences de performance des renforts en fibres

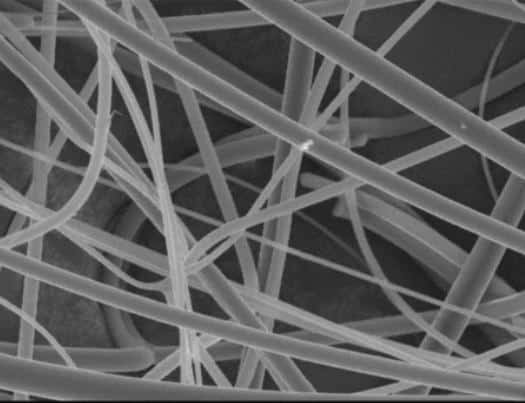

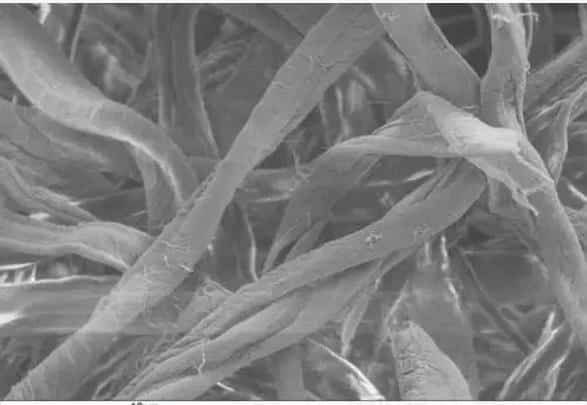

Les matériaux fibreux améliorent les panneaux de silicate de calcium en bloquant les fissures, en renforçant la structure et en réduisant la formation et la propagation des défauts internes. L'effet de renforcement dépend de plusieurs facteurs, notamment le type de fibre, le rapport d'aspect, le traitement de dépulpage, la distribution, l'orientation et la force de liaison entre les fibres et la matrice du panneau.

Une distribution uniforme des fibres forme un réseau interconnecté à l'intérieur du panneau, maximisant ainsi le renforcement. En revanche, une distribution inégale entraîne deux problèmes : l'agglutination des fibres, qui provoque des incohérences de densité, augmente l'absorption d'eau et réduit la durée de vie du panneau ; et les zones déficientes en fibres, qui sont plus susceptibles d'être endommagées par des forces extérieures, compromettant ainsi l'intégrité du panneau.

L'orientation des fibres influe sur la résistance du panneau. Si les fibres sont disposées de manière directionnelle pendant le moulage, le panneau peut présenter une forte disparité de résistance entre les directions longitudinale et transversale, ce qui réduit la qualité globale.

La force de liaison entre la fibre et la matrice est cruciale pour la durabilité. Des études montrent que l'interface fibre-matrice est la partie la plus vulnérable du panneau. Lorsque les fibres adhèrent fortement à la matrice, elles absorbent davantage d'énergie d'impact, ce qui améliore considérablement la ténacité et la résistance du panneau. Les fibres orientées de manière aléatoire améliorent la continuité du panneau et réduisent les défauts internes, renforçant ainsi son intégrité structurelle.

Avec le développement de panneaux de silicate de calciumEn 1969, les effets nocifs des fibres d'amiante, traditionnellement utilisées comme matériaux de renforcement, sont devenus évidents. En réaction, de nombreux pays ont commencé à réglementer l'utilisation de l'amiante en 1969. Pour relever ces défis, les chercheurs ont de plus en plus exploré des fibres de renforcement alternatives, telles que les fibres végétales et les fibres de verre, dont les propriétés sont désormais largement reconnues :

Bonne dispersion dans l'eau: Les fibres doivent bien se disperser dans l'eau et un film d'eau stable doit se former à leur surface.

Résistance à la corrosion alcaline: Les fibres doivent résister à des solutions alcalines d'un pH de 12 à 14, car le processus de préparation du silicate de calcium est très alcalin, ce qui peut gravement corroder les fibres.

Résistance aux hautes températures et à la pression: Dans des conditions hydrothermales, les fibres doivent rester compatibles avec la matrice, tout en conservant une résistance et une ténacité suffisantes.

Fig.7 Fibre végétale et fibre de verre

Bien que les fibres jouent un rôle de renforcement, il existe un compromis inhérent entre la teneur en fibres et le poids du produit. Une teneur en fibres plus élevée augmente la résistance mécanique mais aussi le poids du produit, ce qui réduit ses propriétés d'isolation thermique. Inversement, une faible teneur en fibres permet au produit de rester ultraléger mais compromet sa résistance mécanique, ce qui risque de l'empêcher de répondre aux normes de performance. En outre, le dopage des fibres a un impact sur les coûts de production. Il est donc essentiel de déterminer la teneur optimale en fibres pour équilibrer les propriétés de résistance mécanique et d'ultralégèreté des matériaux en silicate de calcium dur.

Comprendre la composition des panneaux de silicate de calcium permet de mieux appréhender leur durabilité, leur résistance thermique et leur adaptabilité à diverses applications. Du renforcement des fibres au contrôle minutieux des ratios de matériaux, chaque composant joue un rôle crucial dans l'obtention des performances souhaitées. Si vous avez d'autres questions ou si vous souhaitez obtenir des informations complémentaires sur les panneaux de silicate de calcium, n'hésitez pas à contacter les experts de la société FireSafe.