Les progrès technologiques ont rendu les structures des bâtiments plus sophistiquées. Toutefois, cela a créé de nouveaux défis en matière de sécurité incendie. Pour répondre à ces problèmes, des matériaux innovants résistants au feu ont été introduits, apportant un soutien essentiel à la sécurité des bâtiments.

Parmi les matériaux ignifuges les plus couramment utilisés, on trouve panneaux de silicate de calcium et d'oxyde de magnésium. Ces matériaux sont en concurrence dans diverses applications, telles que la protection contre l'incendie dans les tunnels. Dans cet article, nous comparerons les plaques de silicate de calcium et les plaques d'oxyde de magnésium sous différents angles, afin de vous aider à déterminer le matériau le mieux adapté à vos besoins spécifiques.

Qu'est-ce qu'une planche d'oxyde de magnésium ?

Le panneau d'oxyde de magnésium, également connu sous le nom de panneau de silicate de magnésium, est un matériau de construction composé d'oxyde de magnésium, de gel de ciment de magnésium, de charges légères (telles que la perlite et les fibres végétales) et d'une couche extérieure renforcée par un treillis en fibre de verre.

Processus de production

La production de panneaux d'oxyde de magnésium comporte généralement trois étapes principales :

Préparation:Les matières premières sont mesurées en quantités spécifiques et mélangées pour former une boue.

Formage et transport:Les tissus non tissés et les tissus en fibre de verre sont déroulés et introduits dans la machine de moulage. Les moules sont placés en attente sur la plate-forme de la machine et la boue provenant du mélangeur s'écoule dans les moules. Le matériau est ensuite extrudé selon les spécifications requises pour le panneau de magnésium, coupé à la longueur souhaitée et envoyé dans la salle de durcissement pour entretien.

Déshalogénation:Après le démoulage, le panneau de magnésium partiellement durci est trempé dans l'eau pour un traitement de déshalogénation, suivi d'un deuxième cycle de durcissement.

Méthodes de moulage courantes

Actuellement, il existe quatre méthodes principales de moulage des plaques d'oxyde de magnésium :

- Deux ou plusieurs couches de tissu de fibre de verre, une couche de pâte à papier et une couche de tissu non tissé (utilisé dans environ 70% de la production).

- Une couche inférieure de pâte à papier, une couche superficielle de pâte à papier, deux ou plusieurs couches de tissu en fibre de verre et une couche de tissu non tissé.

- Une couche inférieure de pâte, une couche superficielle de pâte, une couche intermédiaire de pâte, deux ou plusieurs couches de tissu de fibre de verre (sans tissu non tissé).

- Semblable à la production de plaques de plâtre, sans couche centrale, les deux côtés étant enveloppés de matériaux de renforcement.

Importance de la conservation des panneaux d'oxyde de magnésium

Une bonne conservation des plaques d'oxyde de magnésium est essentielle pour assurer la stabilité du produit et éviter les déformations. La conservation se divise en primaire et secondaire étapes :

- Conservation primaire: Cette opération est réalisée avec le moule encore en place.

- Conservation secondaire: Après le démoulage, le carton subit un entretien supplémentaire.

Processus de conservation

La conservation doit respecter les principes de réaction chimique des matériaux en magnésium. Pendant le moulage, il est essentiel de maintenir le produit dans un environnement où la température et l'humidité sont adéquates et où le temps de durcissement est suffisant pour favoriser la réaction chimique :

5MgO+MgCl2+13H2O→5Mg(OH)2⋅2MgCl2⋅8H2O

Lors de cette réaction, un maximum de MgCl₂ et d'eau libres sont absorbés, ce qui conduit à un état durci. Cela réduit l'eau libre et donne un produit stable et sec. Ce processus garantit que le carton atteint stabilité du volumeLe système d'alimentation en eau de l'appareil permet de minimiser les déformations lors de l'utilisation de l'appareil.

Questions communes en matière de conservation

Pour accélérer la production, certains fabricants utilisent le chauffage à haute température pour un durcissement rapide de la surface et un démoulage précoce. Toutefois, cela peut entraîner.. :

Fissuration et déformation: Les températures élevées provoquent une perte rapide d'humidité, ce qui entraîne un durcissement insuffisant et de grandes quantités de MgO et de MgCl₂ libres. Lorsqu'il est exposé à l'humidité en cours d'utilisation, le panneau peut réagir à nouveau, créant des tensions internes et provoquant des fissures.

Mauvaise stabilité du volume: Sans une conservation adéquate, l'eau libre reste à l'intérieur, ce qui entraîne un rétrécissement dans des conditions sèches et génère des tensions internes.

Ces contraintes peuvent gravement nuire à l'intégrité du produit, ce qui se traduit souvent par problèmes de qualité dans les applications de construction.

La question de l'halogénation

Outre la fissuration et la déformation, les panneaux en oxyde de magnésium sont confrontés à un problème connu sous le nom de halogénation. Les liants à base de magnésium se répartissent généralement en deux catégories :

Chlorure de magnésium (MgCl₂): Les systèmes à base de chlorure de magnésium sont moins stables et absorbent une part importante de l'humidité de l'air. Dans des conditions humides, l'eau peut précipiter à la surface, entraînant une réduction de la résistance, une déformation et une fissuration, un processus connu sous le nom de "fissuration par halogénation".

Sulfate de magnésium (MgSO₄): Pour améliorer la stabilité, les liants à base de MgSO₄ sont de plus en plus utilisés pour remplacer le MgCl₂. Bien que les panneaux en sulfate de magnésium soient moins sujets à l'absorption d'humidité, une exposition à long terme à une humidité élevée peut toujours provoquer une absorption d'eau, entraînant un gain de poids, une réduction de la résistance et la corrosion des fixations métalliques.

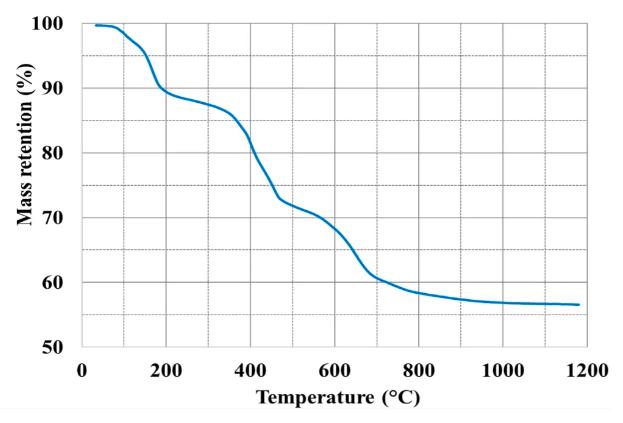

Des chercheurs ont analysé des plaques de magnésium à base de sulfate de magnésium en utilisant l'analyse thermogravimétrique (ATG) pour étudier la perte de masse en fonction de l'augmentation de la température. Les résultats de l'analyse thermogravimétrique, présentés dans le graphique, indiquent ce qui suit :

- A 600°C: La plaque présente une perte de masse totale d'environ 32%.

- A 1000°C: La perte de masse totale passe à environ 42%.

Ces données mettent en évidence la stabilité thermique des plaques à base de sulfate de magnésium et donnent des indications précieuses sur leur comportement à haute température.

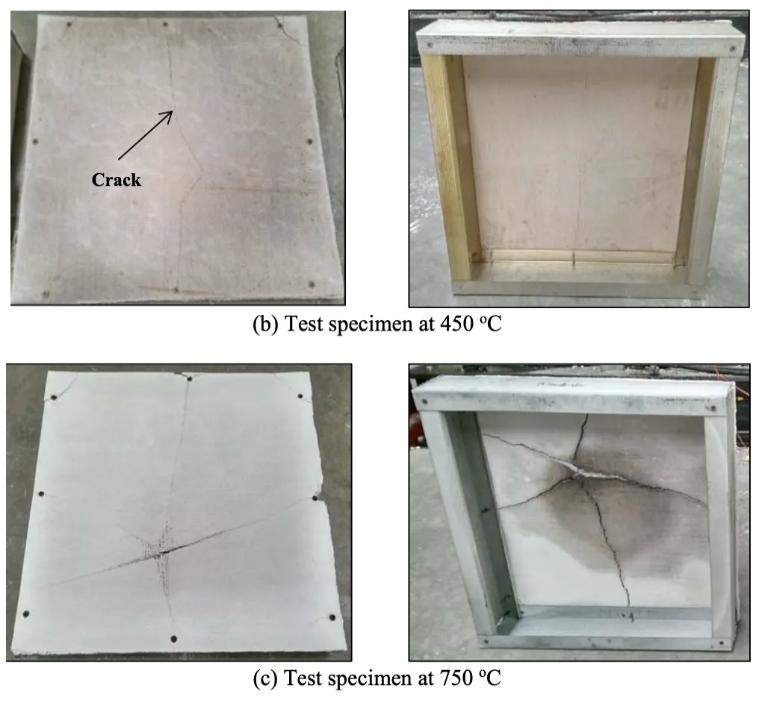

Alors que la libération d'eau libre et cristalline pendant le chauffage peut absorber la chaleur et contribuer à la résistance au feu, le processus de déshydratation peut provoquer des déformations et des fissures importantes dans les panneaux de verre au magnésium, entraînant une perte d'intégrité structurelle. Bien que les panneaux de verre au magnésium soient classés comme incombustibles, leur résistance au feu est limitée :

Essais de résistance au feu: La fissuration commence à 450°C, la déformation, la fissuration sévère et la rupture éventuelle se produisant à 750°C.

Certains panneaux de verre au magnésium sont renforcés par des particules de polystyrène ignifugé afin d'améliorer l'isolation et de réduire le poids. Bien que le polystyrène ignifugé ne s'enflamme pas, il se décompose à haute température, entraînant une perte rapide de résistance et d'intégrité structurelle. Par conséquent, l'utilisation de panneaux en verre de magnésium avec des charges de polystyrène dans des structures passives d'ignifugation ou des éléments de construction présente un risque important pour la sécurité.

Panneau de silicate de calcium

Panneau de silicate de calcium est un matériau de construction composé de fibres de renforcement courtes (telles que des fibres minérales inorganiques ou des fibres de cellulose) et de matériaux silico-calciques comme principaux agents de cimentation. Grâce à un processus de durcissement à la vapeur à haute température et à haute pression, un gel de silicate de calcium se forme, créant un panneau durable et résistant à la chaleur. Pour une vue d'ensemble plus approfondie, veuillez consulter notre article détaillé sur les panneaux de silicate de calcium. Qu'est-ce que le panneau de silicate de calcium ?.

Types de panneaux en silicate de calcium

Les panneaux en silicate de calcium peuvent être classés dans les catégories suivantes Panneaux de tobermorite et Panneaux de silicate de calcium durChaque type a des propriétés et des applications qui lui sont propres :

Panneaux de tobermorite

- Propriétés: Fabriqués par synthèse hydrothermale statique, ces panneaux sont généralement plus lourds et présentent une résistance thermique modérée, avec une tolérance maximale à la température allant jusqu'à 650°C.

- Applications: Principalement utilisé dans les environnements à basse température de l'industrie pétrochimique.

Panneaux de silicate de calcium dur

- Propriétés: Produits par synthèse hydrothermale dynamique, ces panneaux présentent une stabilité à haute température (jusqu'à 1000°C) et une faible densité. Le silicate de calcium dur présente un retrait minimal et une résistance exceptionnelle à la flexion, ce qui lui confère une grande stabilité. Ses fibres sont également biocompatibles, ce qui renforce la sécurité pour une utilisation industrielle à grande échelle.

- Applications: Utilisé couramment dans les industries à haute température telles que la métallurgie, le traitement chimique et les matériaux de construction, en particulier pour l'isolation à haute température des pipelines et des revêtements de fours.

Principales différences

| Attribut | Panneaux de tobermorite | Panneaux de silicate de calcium dur |

|---|---|---|

|

Température maximale

|

650°C

|

1000°C

|

|

Méthode de fabrication

|

Processus hydrothermal statique

|

Processus hydrothermal dynamique

|

|

Densité

|

Plus élevé

|

Plus bas

|

|

Applications typiques

|

Pétrochimie, utilisations à basse température

|

Métallurgie, traitement chimique, applications à haute température

|

Importance de la polymérisation en autoclave dans la production de panneaux de silicate de calcium

Comme pour les panneaux en oxyde de magnésium, le processus d'étuvage ou d'autoclavage est une étape critique dans la production de panneaux en silicate de calcium. Pendant l'autoclavage, les matériaux siliceux et calcaires subissent une synthèse hydrothermique continue, formant une structure cristalline interconnectée qui se lie étroitement aux fibres de renforcement. Ce processus confère aux panneaux de silicate de calcium leur résistance, mais il peut également entraîner des défauts structurels, notamment une augmentation de la pression interne, une réduction des propriétés mécaniques et des fissures, en particulier le long des bords du panneau. Ces problèmes peuvent être résolus au cours de la phase d'entretien.

La solution FireSafe

FireSafe se concentre sur la production de produits à faible densité, panneaux de silicate de calcium résistants au feu qui offrent un équilibre entre la construction légère, la solidité et un prix compétitif en tant qu'alternative au Promat produits. Notre gamme de produits est conçue pour répondre aux différentes protection contre l'incendie dans les applications industrielles et commerciales.

Application

Le graphique suivant présente les résultats d'un essai de résistance au feu de 90 minutes effectué sur des panneaux d'oxyde de magnésium et de silicate de calcium de 8 mm d'épaisseur par un fournisseur chinois de produits de protection contre les incendies, selon la méthode ASTM E119.

Panneau de silicate de calcium: Ne présente qu'une déformation mineure.

Panneau d'oxyde de magnésium: Présentait un farinage important, le réseau interne de fibres de verre étant exposé, ce qui entraînait une perte totale d'isolation.

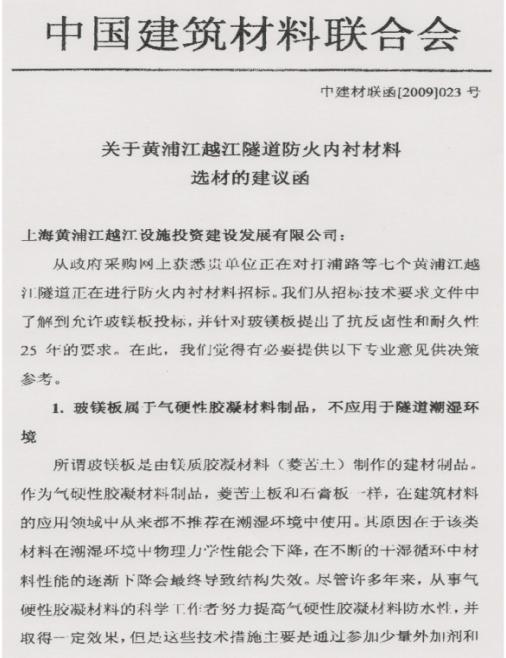

Outre une résistance au feu limitée, le problème d'halogénation des panneaux d'oxyde de magnésium limite encore leur utilisation. La Fédération chinoise des matériaux de construction a publié un avis à l'intention des entrepreneurs de Shanghai, indiquant explicitement que les plaques d'oxyde de magnésium ne conviennent pas à une utilisation dans les tunnels humides.

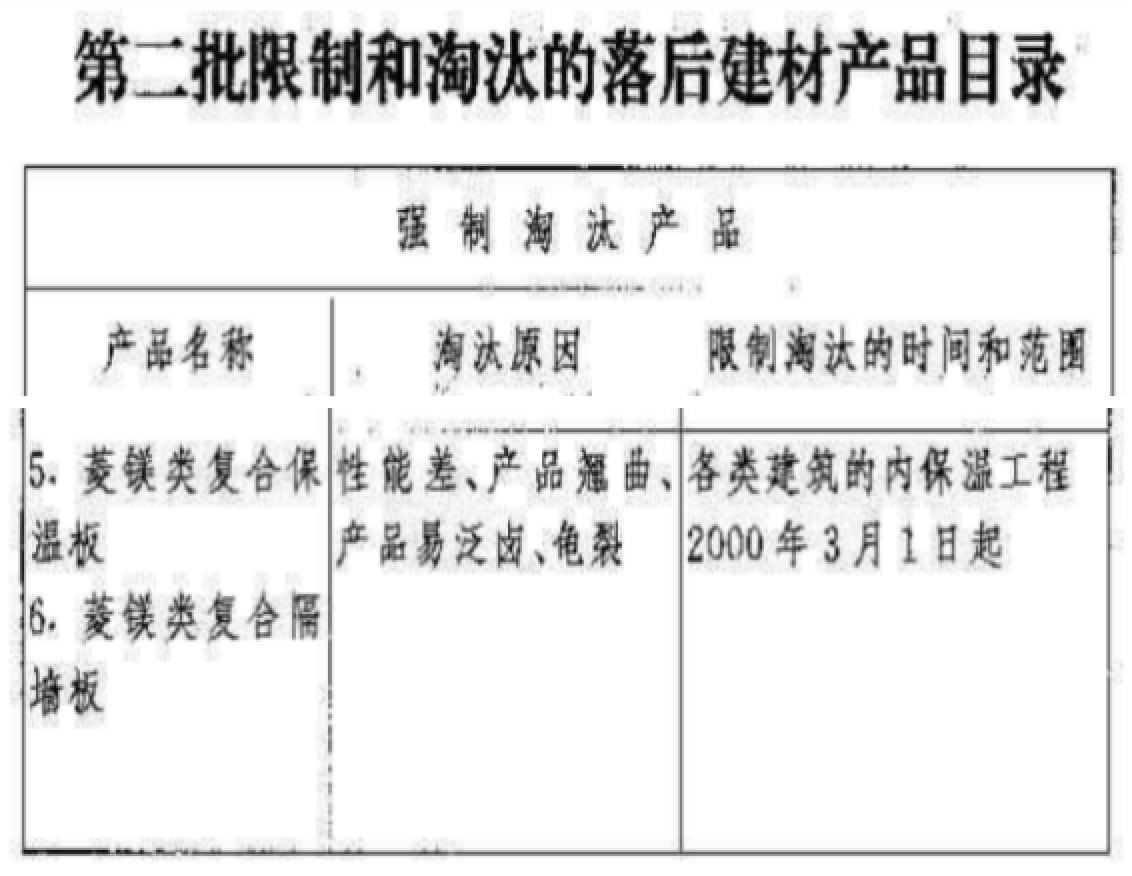

En outre, l'"annonce du deuxième catalogue de produits pour la restriction et l'élimination des matériaux de construction périmés" de Pékin interdit l'utilisation de panneaux d'oxyde de magnésium dans les projets d'isolation intérieure pour tous les types de bâtiments depuis 2000.

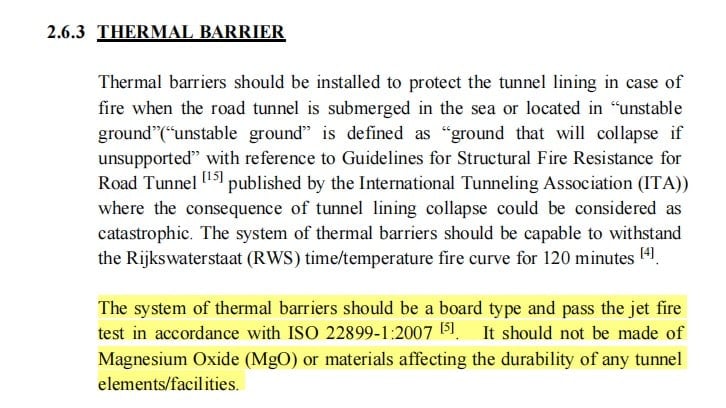

Le Département des autoroutes de Hong Kong (HyD) interdit explicitement l'utilisation de panneaux de MgO dans les projets de tunnels, comme le stipule la clause 2.6.3 des "Lignes directrices pour la conception des structures de tunnels routiers et des bâtiments de tunnels".

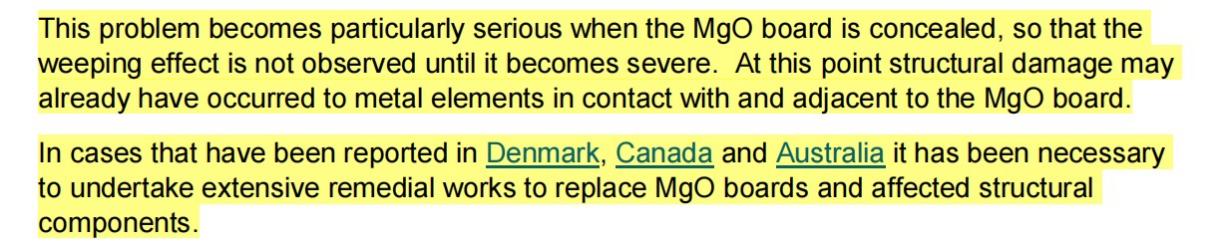

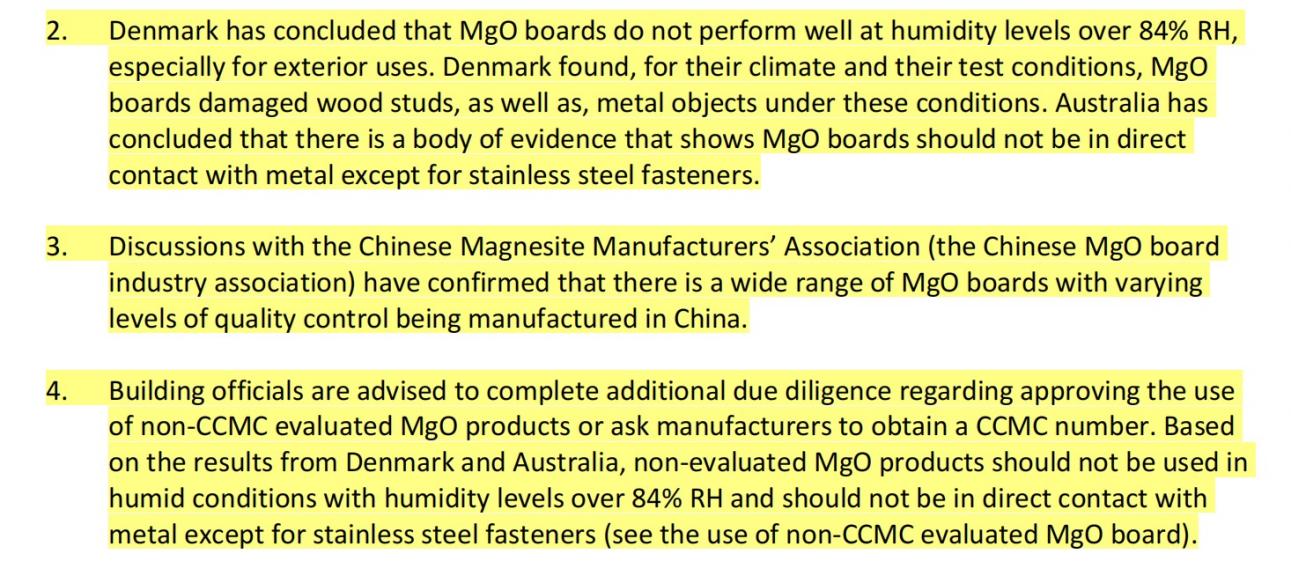

Le Principale organisation du secteur de la construction au Royaume-UniL'Association des fenêtres et des revêtements extérieurs (Window and External Cladding Association) a mis en évidence les problèmes de corrosion courants associés aux panneaux en silicate de magnésium. Des problèmes similaires ont également été signalés au Danemark, au Canada et en Australie.

Le Union canadienne des associations de responsables de la construction (CUBOA)CUBOA, un organisme affilié au gouvernement du Canada, a reconnu les problèmes associés aux panneaux de silicate de magnésium signalés au Danemark, en Chine et en Australie. La CUBOA recommande de suspendre l'utilisation de ces panneaux jusqu'à ce que le CCMC parvienne à une conclusion consensuelle.

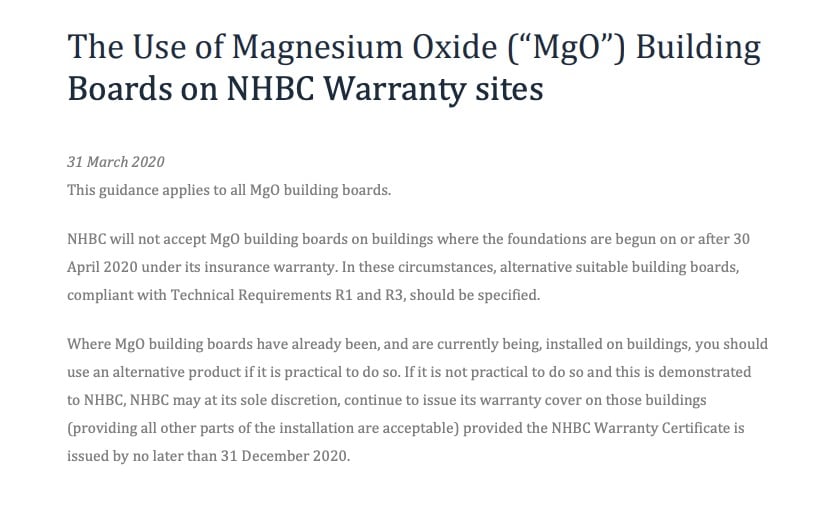

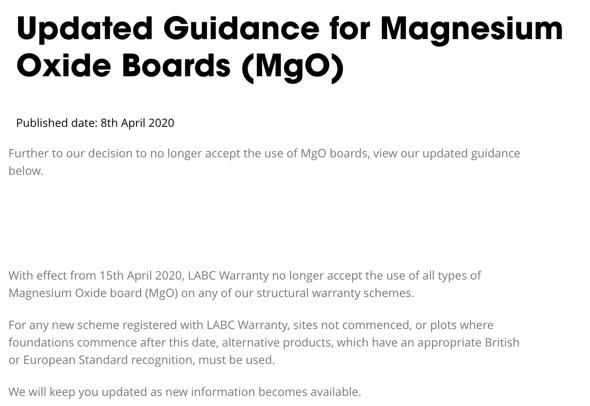

Le NHBC, le plus ancien fournisseur de garanties et d'assurances pour les maisons neuves au Royaume-Uni, et le LABC, un autre fournisseur d'assurances de premier plan, ont refusé d'offrir une couverture pour les panneaux en silicate de magnésium.

Conclusion

Les panneaux d'oxyde de magnésium présentent des avantages tels que la légèreté, la flexibilité et la facilité de traitement. Toutefois, en raison de problèmes d'halogénation non résolus, leur utilisation n'est pas recommandée dans les environnements humides. Pour les applications sensibles à l'humidité, telles que les tunnels, les panneaux en silicate de calcium constituent une option plus sûre et plus fiable.

Avec plus de 12 ans d'expérience dans la protection passive contre l'incendie, mon équipe et moi-même avons aidé plus de 100 clients - y compris des grossistes, des entrepreneurs et des constructeurs - à trouver les bonnes solutions pour leurs projets. Si vous avez des questions ou souhaitez obtenir plus d'informations, n'hésitez pas à nous contacter pour un devis gratuit et sans engagement ou pour discuter d'une solution adaptée à vos besoins.