Pannello in silicato di calcio è composto da fibre minerali inorganiche o fibre di cellulosa, combinate con altre fibre corte sciolte come materiali di rinforzo. La silice e i composti di calcio fungono da agenti leganti primari. Il processo di produzione prevede la spappolatura, lo stampaggio e una reazione di polimerizzazione accelerata sotto vapore saturo ad alta temperatura e alta pressione, per ottenere una lastra di silicato di calcio durevole.

Adeguando i rapporti tra le materie prime e i processi produttivi, pannelli in silicato di calcio con caratteristiche diverse, per soddisfare le diverse esigenze applicative. Questa adattabilità garantisce l'idoneità del materiale alle diverse condizioni di lavoro. Ma come si prepara esattamente un pannello di silicato di calcio e come i metodi di produzione influenzano le sue prestazioni?

Processo di produzione dei pannelli di silicato di calcio

Dopo decenni di sviluppo, il processo di produzione dei pannelli di silicato di calcio è diventato standardizzato e razionalizzato. Le fasi principali comprendono la preparazione delle materie prime, la spappolatura, lo stampaggio delle lastre, la polimerizzazione in autoclave e il post-trattamento. Ecco una panoramica del processo:

Preparazione delle materie prime

Questa fase prevede:

Macinazione umida della sabbia di quarzo: Per ottenere la finezza richiesta per il macero.

Calce viva di scolo: Assicura una reattività ottimale.

Elaborazione di materiali in fibra: Macinazione e dispersione delle fibre per migliorare l'uniformità.

Impasto

La pasta di fibre viene miscelata con materiali a base di calcio e silice in un miscelatore in controcorrente per ottenere una dispersione uniforme. La miscela viene trasformata in un impasto con una concentrazione costante, che viene stoccato in un serbatoio di pasta. Alcuni produttori lavorano ulteriormente l'impasto utilizzando dei macinatori per garantire una miscelazione uniforme di fibre e particelle.

Stampaggio di lastre

L'impasto viene distribuito su un nastro trasportatore e disidratato per formare strati sottili di fustellati. Questi strati vengono avvolti intorno a un cilindro di stampaggio fino allo spessore desiderato. Una volta che la lastra raggiunge le dimensioni specificate, un sistema di taglio automatico la rifila e le lastre vengono impilate e pressate per aumentarne la resistenza e la compattezza.

Polimerizzazione in autoclave

Le lastre vengono poste in un'autoclave, dove subiscono una reazione chimica che coinvolge silice, idrossido di calcio e acqua. Questa reazione forma cristalli di tobermorite e silicato di calcio duro, essenziali per la forza, la stabilità dimensionale e la resistenza all'umidità del pannello.

Asciugatura e post-trattamento

Dopo l'indurimento, le lastre vengono essiccate per ottenere il contenuto di umidità standard. I controlli di qualità finali assicurano che solo i prodotti conformi vengano consegnati come pannelli finiti di silicato di calcio.

In questo processo, stampaggio di lastre e polimerizzazione in autoclave sono particolarmente critici per la qualità del prodotto finale. Queste fasi influenzano direttamente la resistenza del pannello, il tasso di espansione e la resistenza all'umidità, rendendole il punto focale per un'ulteriore ottimizzazione del processo.

Le sezioni seguenti si concentrano su questi due processi, evidenziando la loro influenza sulle prestazioni dei pannelli in silicato di calcio.

Processo di tranciatura e stampaggio

Dopo la fase di spappolamento, l'impasto misto è sottoposto a distribuzione, disidratazione e stampaggio per estrusione per formare pannelli di silicato di calcio grezzi. Il processo di tranciatura è classificato principalmente in due metodi, con il metodo Metodo di copia è uno dei più utilizzati.

Metodo di copia

Il metodo di copiatura, un tipo di processo a umido, è stato introdotto per la prima volta da Hatschek all'inizio del XX secolo per la produzione di materiali compositi in fibrocemento. Nel corso degli anni, questo processo è stato perfezionato e rimane un approccio chiave nella produzione di pannelli di silicato di calcio.

Il layout della linea di produzione per il metodo di copiatura comprende tre sezioni principali:

Sezione di macero: Prepara l'impasto.

Sezione del box a rete: Forma i livelli vuoti.

Sezione di elaborazione vuota: Trasforma i pezzi grezzi in prodotti finiti.

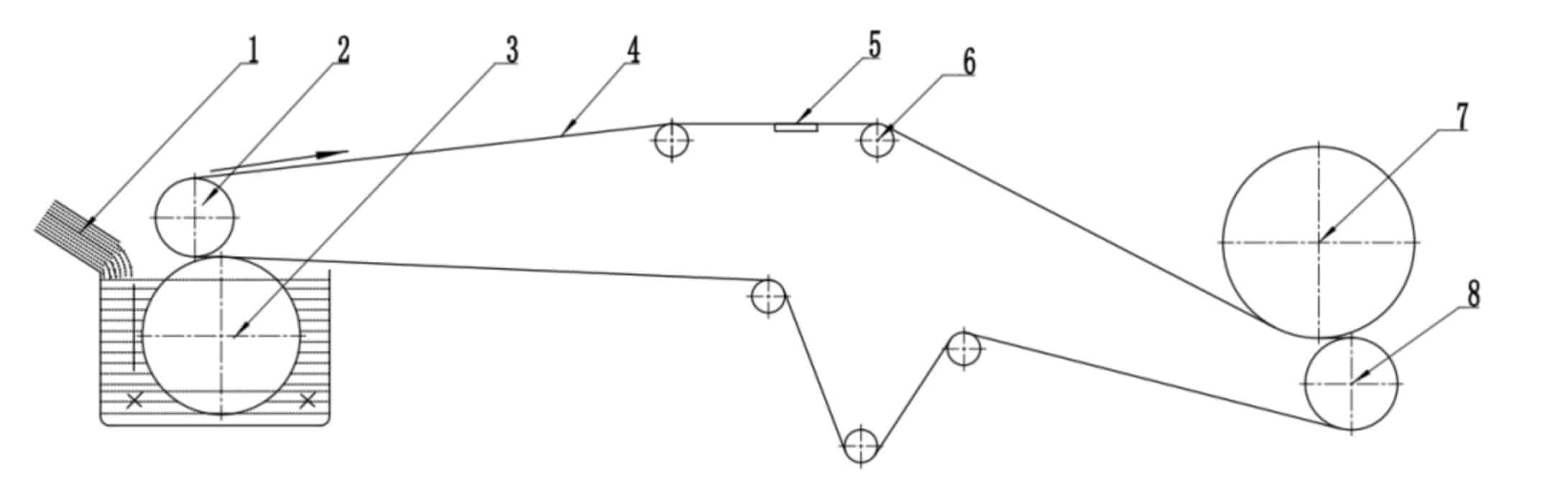

Come mostrato in Fig. 4Il processo di copiatura inizia con il meccanismo della ruota a reteche trasferisce la pasta preparata a un tappeto industriale. La coperta trasporta la pasta alle sezioni di disidratazione e di stampaggio per estrusione. Il cilindro della formatrice comprime e compatta gli sbozzi. Quando la coperta industriale si stacca dal cilindro di formatura, si crea una pressione negativa tra lo spezzone e la superficie del cilindro, permettendo allo spezzone di aderire saldamente al cilindro di formatura. Una volta raggiunto lo spessore desiderato, lo spezzone viene tagliato e trasferito alla fase successiva della produzione.

Vantaggi e limiti

Il processo di copiatura produce pannelli di silicato di calcio con:

Distribuzione uniforme degli strati: Assicura una qualità costante dei materiali.

Elevata resistenza e planarità: Offre un'eccellente integrità strutturale e levigatezza della superficie.

Tuttavia, questo metodo richiede un'ampia area di produzione, è ad alta intensità energetica e comporta una manutenzione complessa.

Metodo Flow Pulp

Il metodo flow pulp, come il metodo di copiatura, rientra nella categoria dei processi a umido. Sebbene il processo di produzione complessivo sia in gran parte simile a quello della copiatura, la differenza principale risiede nel modo in cui viene distribuita la pasta. Invece di utilizzare una ruota a rete per il trasferimento della pasta, il metodo flow pulp si affida a un box flow pulp come meccanismo centrale.

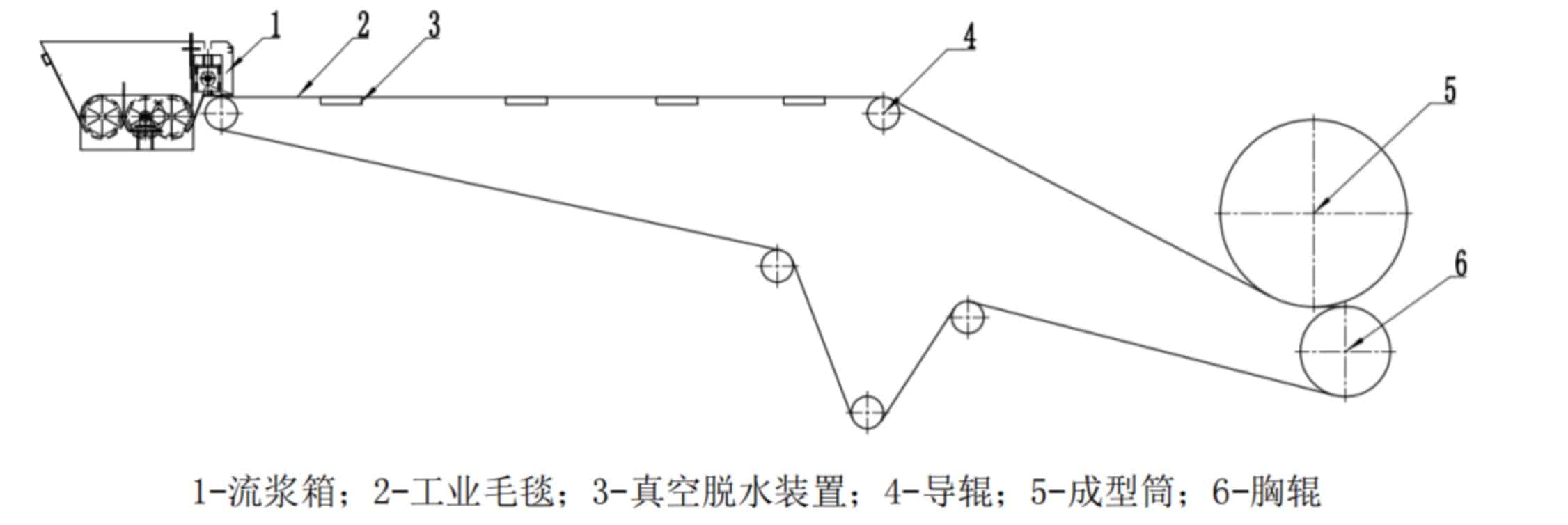

In questo processo, l'impasto premiscelato viene pompato nel cassone della pasta di cellulosa, che lo distribuisce uniformemente su una coperta industriale. La coperta trasporta poi l'impasto attraverso diversi box di disidratazione sotto vuoto prima di trasportarlo alla macchina di formatura dei pannelli di silicato di calcio per l'estrusione, la disidratazione e lo stampaggio.

Uno dei vantaggi della cassa di polpa di cellulosa è la capacità di mantenere una velocità di flusso costante su tutta la larghezza del tappeto, impedendo il flusso laterale e garantendo una distribuzione uniforme del fango. Ciò si traduce in una velocità di vagliatura costante su tutta la larghezza del caucciù, senza fluttuazioni.

Il diagramma di processo per il metodo della pasta di legno a flusso è mostrato in Figura 6.

Quando il fango fluisce dalla cassa della pasta di cellulosa al tappeto industriale, il suo elevato contenuto di umidità richiede un numero maggiore di ventose di disidratazione a vuoto nella linea di produzione. Ciò può comportare una leggera riduzione della planarità e della resistenza del prodotto. Tuttavia, rispetto al metodo della copiatura, il metodo della pasta di cellulosa richiede meno spazio e consuma relativamente meno energia.

Confronto con il metodo di copiatura

È importante notare che i metodi di copiatura e di flow pulp non sono intercambiabili. La scelta del processo dipende dai requisiti di prestazione del prodotto finale e dagli scenari di applicazione. Di seguito è riportato un confronto dettagliato:

| Aspetto | Metodo Flow Pulp | Metodo di copia |

|---|---|---|

|

Tipo di processo

|

Processo a umido

|

Processo a umido

|

|

Spessore dello strato

|

Singoli strati più spessi, meno strati totali

|

Singoli strati più sottili, più strati totali

|

|

Disposizione delle fibre

|

Le fibre perpendicolari formano una struttura di rinforzo in 3D

|

Fibre allineate lungo la direzione del nastro

|

|

Resistenza alla flessione

|

Leggermente inferiore

|

Più alto

|

|

Resistenza alla compressione/trazione

|

Leggermente superiore

|

Più basso

|

|

Consumo di energia

|

Più basso

|

Più alto

|

|

Spazio necessario

|

Più piccolo

|

Più grande

|

|

Planarità del pannello finito

|

Leggermente ridotto

|

Alto

|

Fattori chiave che influenzano la qualità del consiglio di amministrazione

Indipendentemente dal metodo di produzione, il processo di autoclavaggio svolge un ruolo fondamentale. Durante questa fase, i componenti di silice e calcio della lastra si trasformano in cristalli di Tobermorite chimicamente stabili e in silicato di calcio duro. Il contenuto di cristalli determina direttamente la qualità del pannello finito.

| Fattore | Impatto sulla qualità |

|---|---|

|

Percentuale di materie prime

|

Influenza la formazione di Tobermorite e di cristalli di silicato di calcio duro.

|

|

Processo di produzione delle billette

|

Influisce sull'integrità strutturale e sull'uniformità dei pezzi grezzi.

|

|

Processo di autoclavaggio

|

Determina la stabilità, il tasso di espansione e la resistenza all'umidità dei pannelli.

|

Grazie alla messa a punto di queste variabili, i produttori possono produrre pannelli in silicato di calcio su misura per soddisfare le esigenze di applicazioni specifiche, garantendo un equilibrio ottimale tra prestazioni ed efficienza.

Processo di compressione del vapore

Metodo di sintesi idrotermale

Nella produzione di pannelli di silicato di calcio, i cristalli di silicato di calcio vengono sintetizzati attraverso un processo idrotermale in un'autoclave ad alta temperatura e pressione. Questo processo, noto come "manutenzione dell'autoclave", prevede la reazione di silicio e calcio a una temperatura elevata. 180-200°C e 1-1,5 MPa per 13-20 ore per generare cristalli stabili.

Il metodo di sintesi idrotermale utilizza l'acqua come mezzo per le reazioni in un ambiente chimico in fase liquida. In base all'applicazione o meno dell'agitazione, il metodo si divide in due tipi: statico e dinamico.

Metodo statico:

In questo approccio, le materie prime vengono mescolate, modellate in lastre umide e precondizionate prima della fase in autoclave. Il processo di precondizionamento prevede in genere:

Temperatura: 50-70°C

Durata: 4-5 ore

Una volta che la lastra ha raggiunto una resistenza sufficiente, viene sformata e inviata all'autoclave per la reazione idrotermale.

Metodo dinamico:

Questo metodo prevede l'agitazione delle materie prime nell'autoclave durante la reazione. L'agitazione continua mantiene le particelle solide in sospensione nella fase liquida, favorendo la crescita e la dispersione uniforme dei cristalli. Inoltre, facilita la formazione di fibre dure di silicato di calcio di grande diametro. Queste fibre tendono a intrecciarsi, creando particelle secondarie cave che contribuiscono alla formazione dei cristalli:

Alta porosità: Migliora l'isolamento termico.

Bassa conducibilità termica: Migliora l'efficienza energetica.

| Aspetto | Metodo statico | Metodo dinamico |

|---|---|---|

|

Processo

|

Reazione idrotermale stazionaria dopo il precondizionamento.

|

La reazione avviene con agitazione continua.

|

|

Crescita dei cristalli

|

Produce cristalli più piccoli e meno uniformi.

|

Favorisce la formazione di cristalli più grandi e uniformemente distribuiti.

|

|

Isolamento termico

|

Moderato

|

Elevato a causa dell'aumento della porosità e del groviglio di fibre.

|

|

Costo dell'attrezzatura

|

Investimento inferiore.

|

Investimenti più elevati a causa di attrezzature complesse.

|

Il metodo dinamico fornisce proprietà di isolamento termico superiori grazie alla capacità di formare strutture altamente porose, ma richiede attrezzature più avanzate e costi più elevati. Al contrario, il metodo statico è più semplice ed economico, e si adatta a progetti con requisiti di isolamento standard.

Problemi e soluzioni tipiche del processo di vaporizzazione

Molti esperti concordano sul fatto che, oltre alla formulazione, il controllo del processo di autoclavaggio è un fattore chiave nel determinare le prestazioni dei pannelli di silicato di calcio. Il processo di vaporizzazione comporta la continua sintesi idrotermale di materiali silicei e calcarei. Durante questo processo, si formano nuovi cristalli e i cristalli esistenti crescono, creando infine conidi cristallini con una struttura spaziale che si lega strettamente alle fibre, garantendo la resistenza del pannello.

Tuttavia, questo processo può anche introdurre difetti strutturali che riducono la resistenza del pannello e altre proprietà fisiche. Questi difetti si manifestano principalmente nei seguenti aspetti:

1. Pressione interna e allentamento strutturale

Quando il pannello si riscalda durante la vaporizzazione, l'acqua e l'aria all'interno dei pori si espandono, generando una pressione interna. A un certo punto, questa pressione interna può superare la pressione esterna del vapore.

Nel frattempo, la crescita continua dei cristalli porta a coartazionedove si formano cristalli più grandi. Questo riduce il numero di punti di legame tra i cristalli, indebolendo il legame cristallino e diminuendo la resistenza. Inoltre, le tensioni interne di trazione dovute alla pressione di cristallizzazione indeboliscono ulteriormente la struttura. Questi effetti combinati possono portare a un allentamento strutturale e alla formazione di bolle e altri difetti nel pannello.

2. Fessurazione dei bordi dei pannelli

La fessurazione dei bordi dei pannelli è un importante difetto di produzione che può compromettere l'integrità strutturale dei pannelli in silicato di calcio. Le fessure compaiono tipicamente lungo i bordi, penetrando nell'intero spessore del pannello, estendendosi da pochi centimetri a diversi centimetri verso l'interno. Questo problema è dovuto principalmente alle differenze di temperatura e umidità durante la fase di decompressione. Quando la temperatura dei bordi scende al di sotto di quella interna, si creano modelli di stress distruttivi che portano alla formazione di crepe.

3. Perdita di forza della fibra

La perdita di resistenza delle fibre rappresenta una sfida fondamentale nella produzione di pannelli di silicato di calcio. Se da un lato il passaggio dall'amianto alle fibre vegetali o di vetro risponde alle preoccupazioni per la salute, dall'altro questi materiali alternativi devono affrontare problemi durante il processo di autoclavaggio. Sebbene il processo di autoclavaggio sia essenziale per creare legami di idrato di silicato di calcio che migliorano la resistenza alla flessione, l'esposizione prolungata ad alte temperature e a condizioni alcaline può degradare l'integrità della fibra nel tempo.

Ottimizzazione del processo produttivo

Per affrontare efficacemente queste sfide, i produttori dovrebbero adottare un approccio globale in tre fasi:

Fase di precondizionamento

L'implementazione di un processo di precondizionamento statico o di calore secco è una fase preliminare cruciale. In questo modo si riduce l'umidità interna, minimizzando le sollecitazioni dovute alla pressione durante l'autoclave e migliorando la resistenza strutturale del pannello.

Gestione della pressione

Il controllo preciso della riduzione della pressione, in particolare durante le fasi finali della pressurizzazione, è fondamentale. Variazioni di pressione premature possono compromettere l'integrità strutturale del pannello prima che raggiunga la resistenza ottimale.

Processo di polimerizzazione controllata

Per attenuare le sollecitazioni dovute alla temperatura e all'umidità, si dovrebbe utilizzare un processo di deformazione delicato. Il processo dovrebbe essere calibrato per promuovere una moderata formazione di tobermorite nell'idruro, riservando il trattamento idrotermale esteso ai pannelli che richiedono proprietà più elevate.

L'approccio di Firesafe

Come leader nella produzione di pannelli di silicato di calcio, Firesafe ha sviluppato processi proprietari per affrontare queste sfide in modo completo. Grazie a tecniche avanzate di conservazione delle fibre e a rigorose misure di controllo della qualità, Firesafe fornisce costantemente pannelli ignifughi in silicato di calcio che superano gli standard del settore per integrità strutturale e prestazioni.