I progressi della tecnologia hanno reso le strutture edilizie più sofisticate. Tuttavia, ciò ha creato nuove sfide per la sicurezza antincendio. Per affrontare questi problemi, sono stati introdotti materiali innovativi resistenti al fuoco, che forniscono un supporto essenziale per la sicurezza degli edifici.

Tra i materiali ignifughi più comunemente utilizzati vi sono pannelli in silicato di calcio e pannelli di ossido di magnesio. Questi materiali competono in varie applicazioni, come la protezione antincendio delle gallerie. In questo articolo, confronteremo i pannelli in silicato di calcio e quelli in ossido di magnesio da diversi punti di vista, aiutandovi a determinare quale materiale è più adatto alle vostre esigenze specifiche.

Che cos'è una tavola di ossido di magnesio?

Il pannello di ossido di magnesio, noto anche come pannello di silicato di magnesio, è un materiale da costruzione composto da ossido di magnesio, gel di cemento di magnesio, riempitivi leggeri (come perlite e fibre vegetali) e uno strato esterno rinforzato con rete in fibra di vetro.

Processo di produzione

La produzione di pannelli di ossido di magnesio prevede generalmente tre fasi principali:

PreparazioneI materiali grezzi vengono misurati in quantità specifiche e mescolati in un impasto.

Formatura e trasportoIl tessuto non tessuto e il tessuto in fibra di vetro vengono srotolati e alimentati nella macchina di formatura. Gli stampi sono posizionati in standby sulla piattaforma della macchina e l'impasto proveniente dal miscelatore scorre negli stampi. Il materiale viene quindi estruso secondo le specifiche del pannello di magnesio richiesto, tagliato alla lunghezza desiderata e inviato alla sala di polimerizzazione per la manutenzione.

DealogazioneDopo lo stampaggio, il pannello di magnesio parzialmente polimerizzato viene immerso in acqua per il trattamento di dealogenazione, seguito da un secondo ciclo di polimerizzazione.

Metodi di stampaggio comuni

Attualmente esistono quattro metodi di stampaggio principali per le lastre di ossido di magnesio:

- Due o più strati di tessuto in fibra di vetro, uno strato di pasta e uno di tessuto non tessuto (utilizzato in circa 70% di produzione).

- Uno strato inferiore di pasta, uno strato superficiale di pasta, due o più strati di tessuto in fibra di vetro e uno strato di tessuto non tessuto.

- Uno strato inferiore di pasta, uno strato superficiale di pasta, uno strato intermedio di pasta, due o più strati di tessuto in fibra di vetro (senza tessuto non tessuto).

- Simile alla produzione di cartongesso, senza strato centrale, con entrambi i lati avvolti da materiali di rinforzo.

Importanza della conservazione delle lastre di ossido di magnesio

La corretta conservazione delle lastre di ossido di magnesio è essenziale per garantire la stabilità del prodotto e prevenirne la deformazione. La conservazione si divide in primario e secondario fasi:

- Conservazione primaria: Si effettua con lo stampo ancora in posizione.

- Conservazione secondaria: Dopo la sformatura, il pannello viene sottoposto a un'ulteriore manutenzione.

Processo di conservazione

La conservazione deve rispettare i principi di reazione chimica dei materiali in magnesio. Durante lo stampaggio, è fondamentale mantenere il prodotto in un ambiente con la giusta temperatura, umidità e un tempo di indurimento sufficiente a promuovere la reazione chimica:

5MgO+MgCl2+13H2O→5Mg(OH)2⋅2MgCl2⋅8H2O

In questa reazione, la maggior quantità possibile di MgCl₂ libero e di acqua viene assorbita, portando a uno stato indurito. In questo modo si riduce l'acqua libera e si ottiene un prodotto stabile e asciutto. Questo processo garantisce che il pannello raggiunga stabilità del volumeriducendo al minimo la deformazione durante l'uso.

Problemi comuni nella conservazione

Per accelerare la produzione, alcuni produttori ricorrono al riscaldamento ad alta temperatura per un rapido indurimento della superficie e un precoce sformaggio. Tuttavia, questo può portare a:

Fessurazioni e deformazioni: Le alte temperature causano una rapida perdita di umidità, con conseguente indurimento insufficiente e grandi quantità di MgO e MgCl₂ liberi. Se esposto all'umidità durante l'uso, il pannello può reagire di nuovo, creando tensioni interne e causando crepe.

Scarsa stabilità del volume: Senza un'adeguata conservazione, l'acqua libera rimane all'interno, provocando un ritiro in condizioni di siccità e generando uno stress interno.

Queste sollecitazioni possono compromettere gravemente l'integrità del prodotto, causando spesso problemi di qualità nelle applicazioni edilizie.

Il problema dell'alogenazione

Oltre alla fessurazione e alla deformazione, i pannelli in ossido di magnesio devono affrontare una sfida nota come alogenazione. I leganti a base di magnesio si dividono in due categorie:

Cloruro di magnesio (MgCl₂): I sistemi a base di cloruro di magnesio sono meno stabili e assorbono molta umidità dall'aria. In condizioni di umidità, l'acqua può precipitare sulla superficie, causando una riduzione della resistenza, una deformazione e una fessurazione, un processo noto come "fessurazione da alogenazione".

Solfato di magnesio (MgSO₄): Per migliorare la stabilità, i leganti a base di MgSO₄ sono sempre più utilizzati in sostituzione di MgCl₂. Sebbene i pannelli a base di solfato di magnesio siano meno inclini all'assorbimento di umidità, l'esposizione a lungo termine a un'umidità elevata può comunque causare l'assorbimento di acqua, con conseguente aumento di peso, riduzione della resistenza e corrosione delle strutture metalliche.

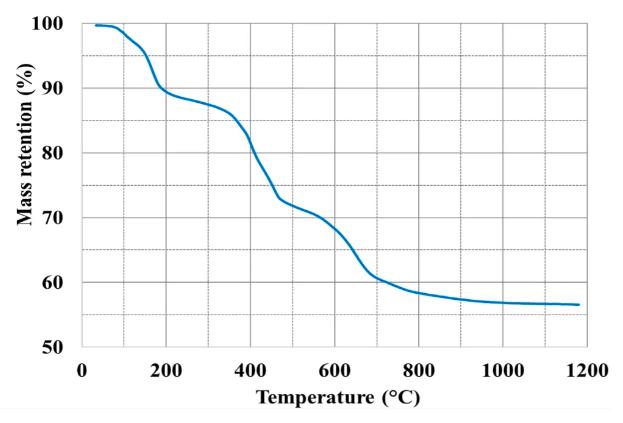

I ricercatori hanno analizzato le piastre di magnesio a base di solfato di magnesio utilizzando l'analisi termogravimetrica (TGA) per studiare la perdita di massa all'aumentare della temperatura. I risultati della TGA, mostrati nel grafico, indicano quanto segue:

- A 600°C: La piastra presenta una perdita di massa totale di circa 32%.

- A 1000°C: La perdita di massa totale aumenta a circa 42%.

Questi dati evidenziano la stabilità termica delle piastre a base di solfato di magnesio e offrono preziose indicazioni sul loro comportamento alle alte temperature.

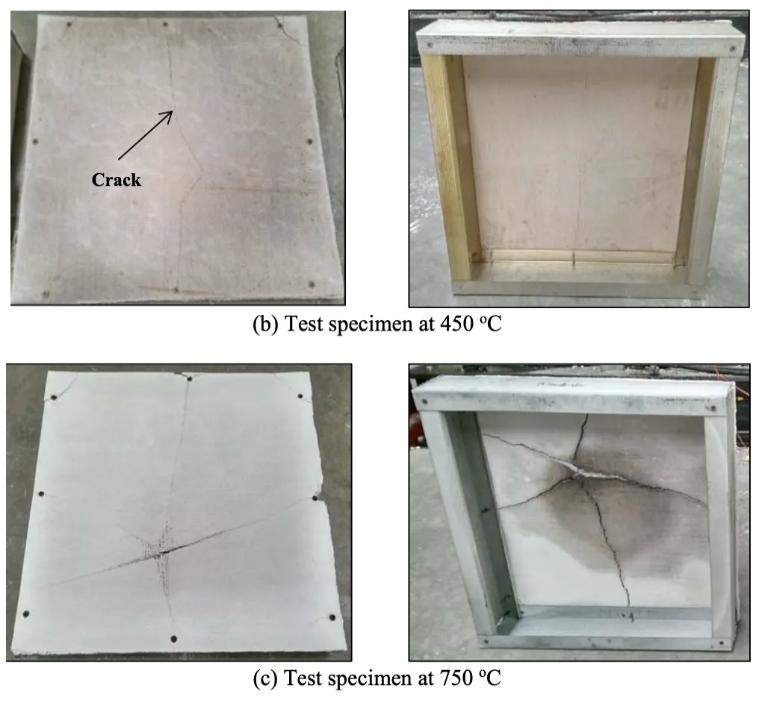

Mentre il rilascio di acqua libera e cristallina durante il riscaldamento può assorbire calore e contribuire alla resistenza al fuoco, il processo di disidratazione può causare deformazioni e fessurazioni significative nei pannelli di vetro al magnesio, con conseguente perdita di integrità strutturale. Sebbene i pannelli di vetro al magnesio siano classificati come incombustibili, la loro resistenza al fuoco è limitata:

Test di resistenza al fuoco: La cricca inizia a 450°C, mentre la deformazione, la cricca grave e il cedimento finale si verificano a 750°C.

Alcuni pannelli in vetro magnesio sono rinforzati con particelle di polistirene ignifugo per migliorare l'isolamento e ridurre il peso. Sebbene il polistirene ignifugo non prenda fuoco, si decompone ad alte temperature, causando una rapida perdita di resistenza e integrità strutturale. Di conseguenza, l'utilizzo di pannelli di vetro magnesiaco con riempimento di polistirene nelle strutture ignifughe passive o nei componenti edilizi rappresenta un rischio significativo per la sicurezza.

Pannello in silicato di calcio

Pannello in silicato di calcio è un materiale da costruzione composto da fibre corte di rinforzo (come fibre minerali inorganiche o fibre di cellulosa) e materiali siliceo-calcici come principali agenti cementanti. Attraverso un processo di indurimento a vapore ad alta temperatura e ad alta pressione, si forma un gel di silicato di calcio che crea un pannello durevole e resistente al calore. Per una panoramica più approfondita, consultare il nostro articolo dettagliato su Che cos'è il pannello di silicato di calcio?.

Tipi di pannelli in silicato di calcio

I pannelli in silicato di calcio possono essere classificati in Pannelli di tobermorite e Pannelli rigidi in silicato di calcioOgni tipo ha proprietà e applicazioni uniche:

Pannelli di tobermorite

- Proprietà: Prodotti tramite sintesi idrotermale statica, questi pannelli sono generalmente più pesanti e hanno una moderata resistenza al calore, con una tolleranza di temperatura massima fino a 650°C.

- Applicazioni: Utilizzato principalmente negli ambienti a bassa temperatura dell'industria petrolchimica.

Pannelli rigidi in silicato di calcio

- Proprietà: Prodotti mediante sintesi idrotermale dinamica, questi pannelli presentano una stabilità alle alte temperature (fino a 1000°C) e una bassa densità. Il silicato di calcio duro offre un ritiro minimo e un'eccezionale resistenza alla flessione, rendendolo altamente stabile. Le sue fibre sono inoltre biocompatibili, il che ne aumenta la sicurezza per un uso industriale diffuso.

- Applicazioni: Comunemente utilizzato in settori ad alta temperatura come la metallurgia, la lavorazione chimica e i materiali da costruzione, in particolare per l'isolamento ad alta temperatura di tubazioni e rivestimenti di forni.

Differenze chiave

| Attributo | Pannelli di tobermorite | Pannelli rigidi in silicato di calcio |

|---|---|---|

|

Temperatura massima

|

650°C

|

1000°C

|

|

Metodo di produzione

|

Processo idrotermale statico

|

Processo idrotermale dinamico

|

|

Densità

|

Più alto

|

Più basso

|

|

Applicazioni tipiche

|

Petrolchimico, usi a bassa temperatura

|

Metallurgia, lavorazione chimica, applicazioni ad alta temperatura

|

Importanza della polimerizzazione in autoclave nella produzione di pannelli di silicato di calcio

Come per i pannelli in ossido di magnesio, il processo di cottura a vapore o in autoclave è una fase critica nella produzione di pannelli in silicato di calcio. Durante l'autoclave, i materiali silicei e calcarei subiscono una continua sintesi idrotermale, formando una struttura cristallina interconnessa che si lega strettamente alle fibre di rinforzo. Questo processo conferisce ai pannelli di silicato di calcio la loro resistenza, ma può anche portare a difetti strutturali, tra cui l'accumulo di pressione interna, la riduzione delle proprietà meccaniche e la fessurazione, soprattutto lungo i bordi del pannello. Questi problemi possono essere affrontati durante la fase di manutenzione.

La soluzione FireSafe

FireSafe si concentra sulla produzione di prodotti a bassa densità, pannelli in silicato di calcio resistenti al fuoco che offrono un equilibrio tra struttura leggera, resistenza e prezzi competitivi come alternativa a Promat prodotti. La nostra gamma di prodotti è progettata per soddisfare protezione antincendio requisiti in applicazioni industriali e commerciali.

Applicazione

Il grafico seguente presenta i risultati di un test di resistenza al fuoco di 90 minuti condotto su pannelli di ossido di magnesio e silicato di calcio di 8 mm di spessore da un fornitore cinese di prodotti antincendio, secondo il metodo ASTM E119.

Pannello in silicato di calcio: Presenta solo lievi deformazioni.

Scheda in ossido di magnesio: Presenta uno sfarinamento significativo, con la rete interna di fibre di vetro esposta, con conseguente perdita completa dell'isolamento.

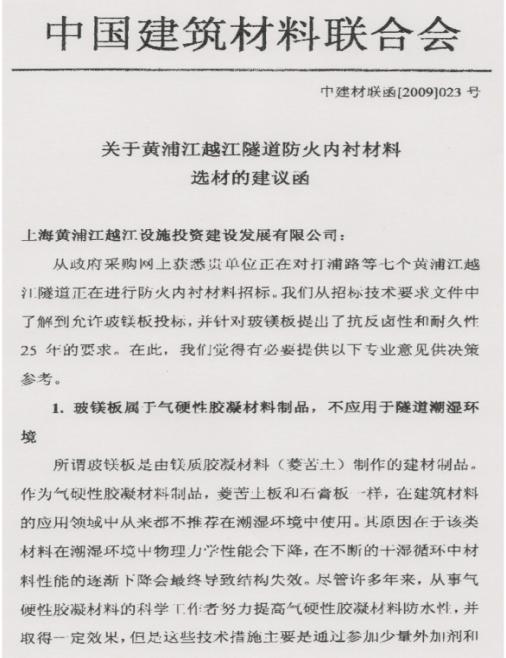

Oltre alla limitata resistenza al fuoco, il problema dell'alogenazione dei pannelli di ossido di magnesio ne limita ulteriormente l'uso. La China Building Materials Federation ha emesso un avviso agli appaltatori di Shanghai, in cui si afferma esplicitamente che i pannelli di ossido di magnesio non sono adatti all'uso in ambienti umidi in galleria.

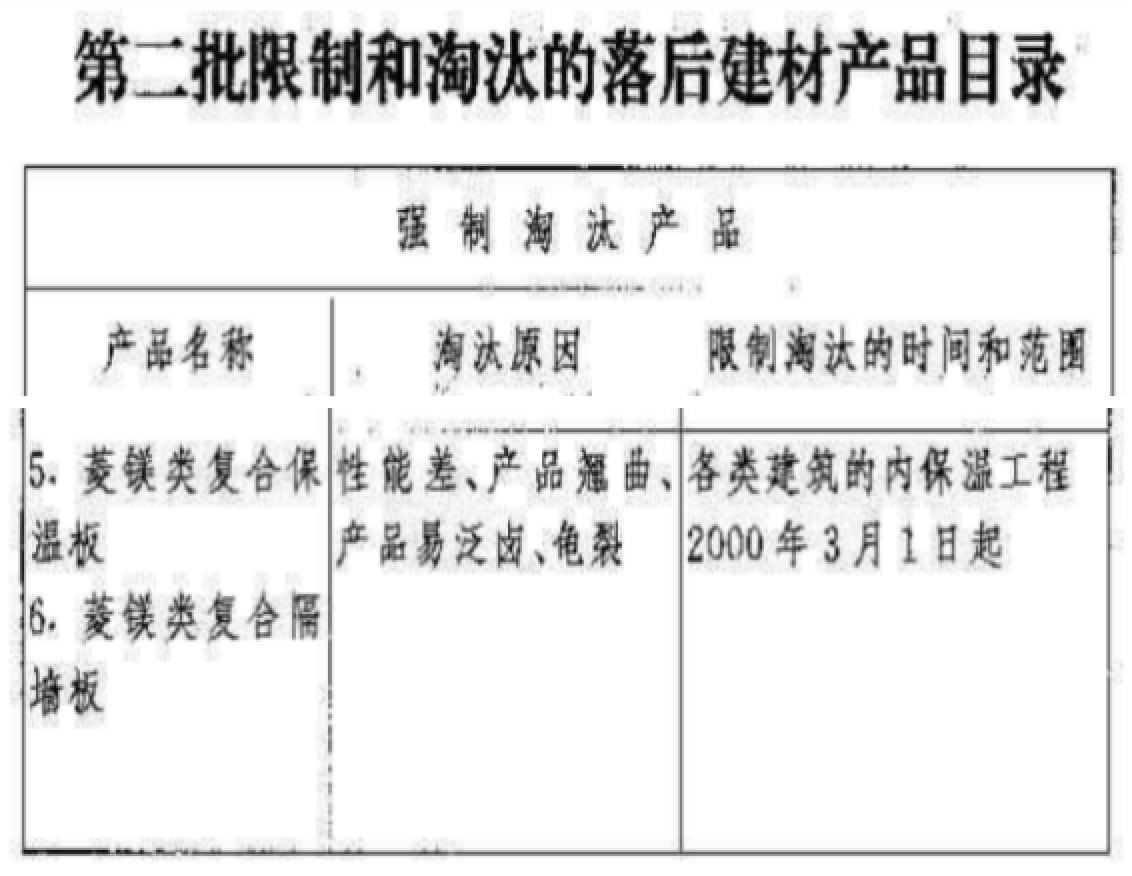

Inoltre, l'"Annuncio del secondo catalogo di prodotti per la restrizione e l'eliminazione dei materiali da costruzione obsoleti" di Pechino vieta l'uso di pannelli di ossido di magnesio nei progetti di isolamento interno per tutti i tipi di edifici a partire dal 2000.

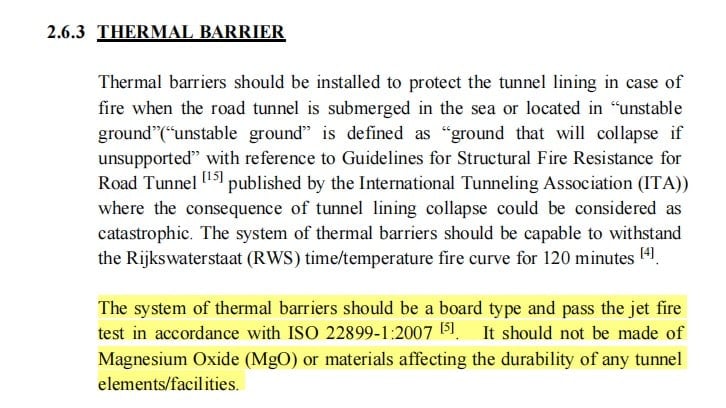

Il Dipartimento autostrade di Hong Kong (HyD) vieta esplicitamente l'uso di pannelli in MgO nei progetti di gallerie, come indicato nella clausola 2.6.3 delle "Linee guida per la progettazione di strutture di gallerie stradali e di edifici di gallerie".

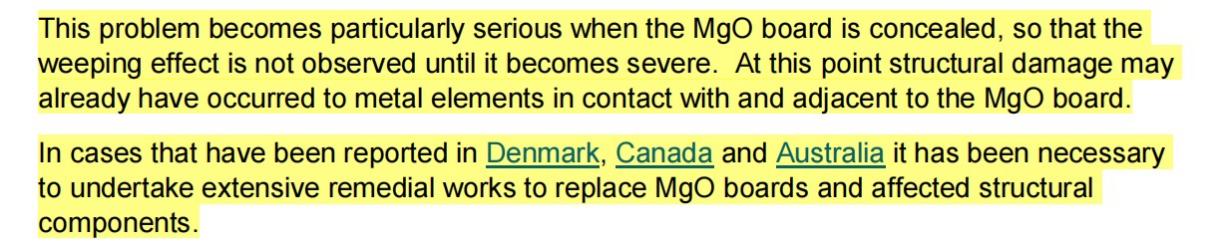

Il La principale organizzazione del settore edile del Regno UnitoL'Associazione Finestre e Rivestimenti Esterni ha evidenziato i comuni problemi di corrosione associati ai pannelli di silicato di magnesio. Problemi simili sono stati segnalati anche in Danimarca, Canada e Australia.

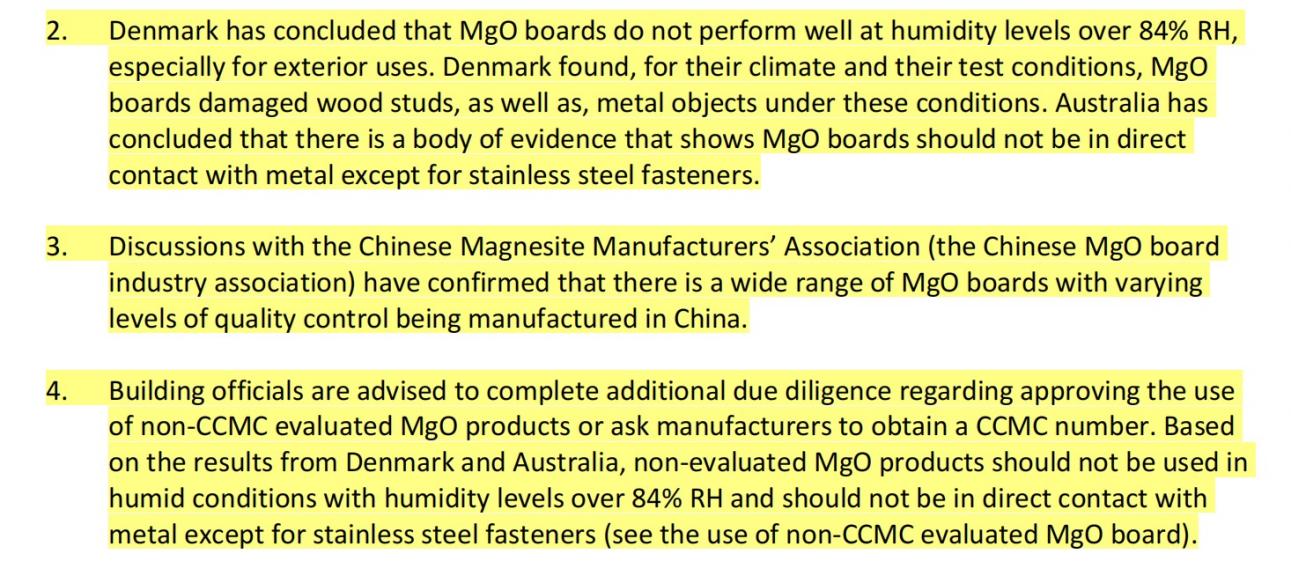

Il Unione canadese delle associazioni dei funzionari edili (CUBOA), un'affiliata del governo canadese, ha riconosciuto i problemi associati ai pannelli di silicato di magnesio segnalati in Danimarca, Cina e Australia. Il CUBOA raccomanda di sospendere l'uso di questi pannelli fino a quando il CCMC non avrà raggiunto una conclusione consensuale.

L'NHBC, il più antico fornitore di garanzie e assicurazioni per le nuove case del Regno Unito, e il LABC, un altro importante fornitore di assicurazioni, hanno rifiutato di offrire copertura per i pannelli di silicato di magnesio.

Conclusione

I pannelli in ossido di magnesio offrono vantaggi quali leggerezza, flessibilità e facilità di lavorazione. Tuttavia, a causa di problemi di alogenazione non risolti, non sono consigliati per l'uso in ambienti umidi. Per le applicazioni sensibili all'umidità, come le gallerie, i pannelli in silicato di calcio rappresentano un'opzione più sicura e affidabile.

Con oltre 12 anni di esperienza nella protezione passiva dal fuoco, il mio team e io abbiamo assistito più di 100 clienti, tra cui grossisti, appaltatori e costruttori, nel trovare le soluzioni giuste per i loro progetti. Se avete domande o desiderate maggiori informazioni, non esitate a contattarci per un preventivo gratuito e senza impegno o per discutere una soluzione su misura per le vostre esigenze.