I pannelli di silicato di calcio fibrorinforzati sono costituiti da fibre minerali inorganiche o di cellulosa combinate con calcio e silice come principali materiali cementanti. Questi materiali vengono sottoposti a spappolamento, stampaggio e quindi a un processo di polimerizzazione ad alta temperatura e ad alta pressione in vapore saturo, che forma un colloide di silicato di calcio che si solidifica in pannelli durevoli.

Come si forma esattamente il silicato di calcio e quale ruolo svolgono le fibre di rinforzo nel pannello? Sulla base della mia esperienza, di seguito spiegherò in dettaglio ogni aspetto.

Meccanismo di formazione del silicato di calcio

Il silicato di calcio viene sintetizzato attraverso una reazione idrotermale tra calcio e materiali silicei. La fonte di calcio, tipicamente calce (CaO), comprende materiali come calce, calce spenta e scorie di carburo di calcio. La fonte di silice, composta principalmente da SiO₂, comprende terra di diatomee, polvere di quarzo e cenere volante.

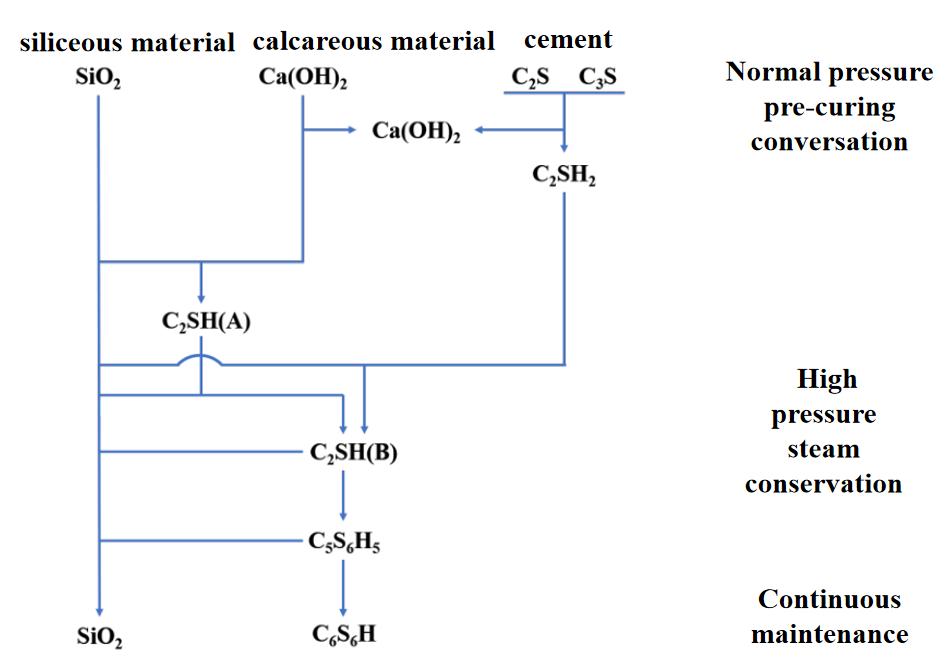

In pratica, la produzione di pannelli di silicato di calcio spesso incorpora una piccola quantità di cemento per migliorare la modellabilità e il controllo. La maggior parte dei produttori utilizza oggi una miscela calce-cemento, sostituendo parte della calce con il cemento per un migliore controllo della produzione. La reazione idrotermale del silicato di calcio in questo sistema calce-cemento è illustrata nella Fig. 1.

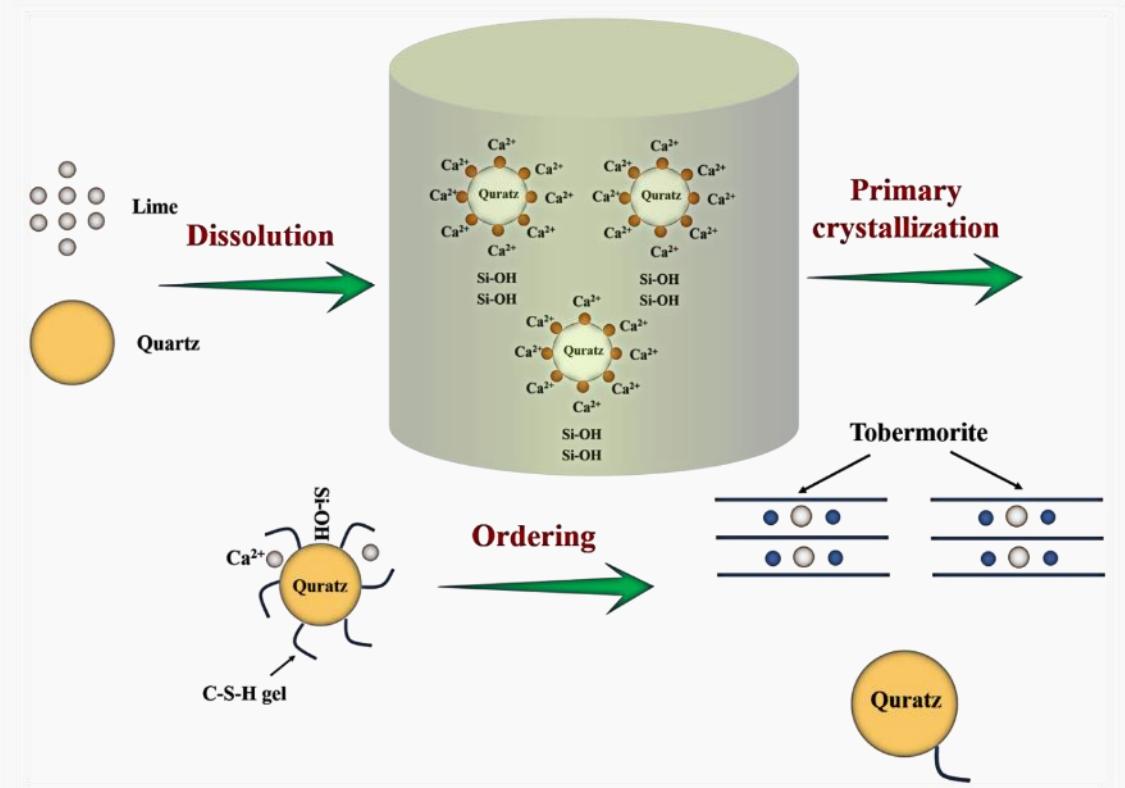

Il meccanismo di reazione del silicato di calcio, come mostrato nella Figura 2, può essere suddiviso in tre fasi principali:

Fase di pre-indurimento a pressione normale: In questa fase iniziale, il cemento reagisce in acqua per formare silicato dicalcico (C₂S) e silicato tricalcico (C₃S). In condizioni ambientali, il C₂S si idrata per produrre C₂SH₂, mentre il C₃S si idrata per formare silicato di calcio idrato altamente alcalino (C₂SH₂) e Ca(OH)₂, anche se questi composti generalmente non reagiscono in modo significativo con il materiale siliceo.

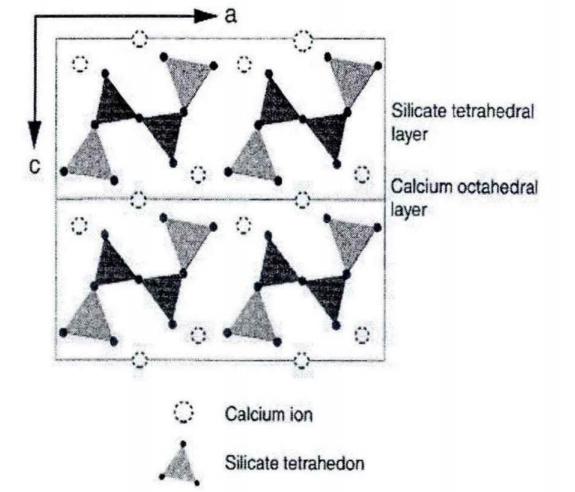

Fase di polimerizzazione in autoclave: Con l'aumento della temperatura e della pressione, il materiale siliceo inizia a dissolversi rapidamente e reagisce con Ca(OH)₂ per formare silicato di calcio idrato altamente alcalino (C₂SH(A)), consumando Ca(OH)₂ nel processo. A temperature elevate, C₂SH(A) è instabile e reagisce con il SiO₂ rimanente per convertirsi in silicato di calcio idrato a bassa alcalinità (C₂SH(B)), formando nuovi cristalli che crescono continuamente in cristalli stabili di tobermorite (C₅S₆H₅).

Fase di polimerizzazione prolungata: Con una prolungata polimerizzazione in autoclave, i cristalli di tobermorite reagiscono ulteriormente con SiO₂ per produrre xonotlite (C₆S₆H), un silicato di calcio duro. In particolare, a causa dell'aggiunta di cemento, il sistema di reazione diventa più complesso. Nella sintesi idrotermale attuale, composti come l'alluminato di calcio e il gesso dell'acqua, nonché l'allumina della sabbia di quarzo, possono dar luogo a un sistema di reazione quaternario (CaO-SiO₂-Al₂O₃-H₂O) o addirittura quinario (CaO-SiO₂-Al₂O₃-CaSO₄-H₂O). Di conseguenza, i prodotti idrotermali finali non sono una semplice miscela di tobermorite ed ettringite, ma possono includere anche silicato di sodio e altri idrati di silicato di calcio contenenti alluminio. Tuttavia, grazie alla stabilità e all'eccellente struttura cristallina della tobermorite, questa rimane l'idrato principale nei pannelli di silicato di calcio, con una parte di C₂SH(B) consentita per garantire proprietà fisiche e meccaniche ottimali.

Differenze tra tobermorite e xonotlite

La tobermorite e la xonotlite sono due tipi principali di silicato di calcio idrato con proprietà distinte. La xonotlite presenta un ritiro minimo e la più alta resistenza alla flessione tra i materiali di silicato di calcio, anche se richiede temperature di sintesi più elevate e tempi di lavorazione più lunghi rispetto alla tobermorite e al CSH(B).

I prodotti a base di tobermorite, tipicamente sintetizzati con metodi idrotermali statici, hanno una limitata resistenza al calore (fino a 650°C) e una densità relativamente elevata, che li rende adatti soprattutto all'industria petrolchimica.

I prodotti di Xonotlite, invece, sono sintetizzati con metodi idrotermali dinamici, che conferiscono loro un'eccellente resistenza alle alte temperature (fino a 1000°C) e una bassa densità. Le fibre di xonotlite sono anche bio-solubili, garantendo elevati standard di sicurezza. Grazie a questi vantaggi, la xonotlite è ampiamente utilizzata nei settori ad alta temperatura, tra cui la metallurgia, l'ingegneria chimica e i materiali da costruzione. La serie di pannelli resistenti al fuoco di FireSafe è un esempio di pannelli di silicato di calcio a base di xonotlite di alta qualità.

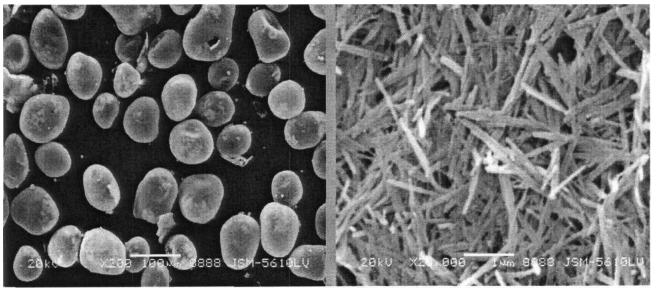

Il silicato di calcio duro si forma sotto forma di cristalli prismatici o di aggregati fibrosi allineati parallelamente all'asse b. Al microscopio chimico o elettronico, i cristalli sintetici di silicato di calcio duro appaiono come scaglie. I cristalli fibrosi hanno raggi di diverse centinaia di nanometri e lunghezze che raggiungono diverse migliaia di nanometri. Nonostante la loro struttura fibrosa, questi cristalli non formano vuoti con raggi di decine di micron, ma si aggregano in strutture sferiche cave. Molti di questi agglomerati raggiungono diametri di decine di micrometri, formando vuoti con raggi di 10-30 μm. Gli agglomerati sferici più grandi creano cavità interne più consistenti e spazi vuoti più ampi tra gli aggregati, con conseguente diminuzione della densità apparente all'aumentare del diametro dell'agglomerato.

La struttura sferica dell'agglomerato gioca un ruolo cruciale nel raggiungimento della bassissima densità del materiale. Questo materiale si forma tipicamente pressando ed essiccando un impasto di silicato di calcio duro. Durante il processo di filtro-pressatura, i fini cristalli fibrosi di silicato di calcio vengono dispersi dal flusso d'acqua, riducendo gli spazi tra i cristalli e aumentando la densità grazie alle forze capillari.

Tuttavia, quando questi cristalli fibrosi formano agglomerati sferici, il flusso d'acqua durante la pressatura del filtro non può allinearli in modo direzionale. Ciò conferisce agli agglomerati una forza sufficiente per resistere alla sovracompressione. Durante l'essiccazione, gli ampi spazi tra le sfere accelerano l'evaporazione dell'acqua e impediscono una compattazione illimitata delle fibre, riducendo le forze capillari eccessive. Questo riduce al minimo il ritiro e assicura che il materiale rimanga ultraleggero.

Meccanismo e requisiti prestazionali del rinforzo in fibra

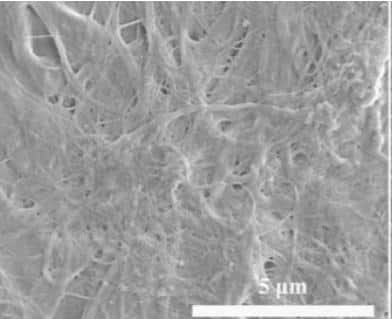

Le fibre migliorano i pannelli di silicato di calcio bloccando le crepe, irrobustendo la struttura e riducendo la formazione e la diffusione di difetti interni. L'effetto di rinforzo dipende da vari fattori, tra cui il tipo di fibra, il rapporto d'aspetto, il trattamento di spappolamento, la distribuzione, l'orientamento e la forza di legame tra le fibre e la matrice del pannello.

Una distribuzione uniforme delle fibre forma una rete interconnessa all'interno del pannello, massimizzando il rinforzo. Al contrario, una distribuzione non uniforme porta a due problemi: l'agglomerazione delle fibre, che causa incoerenze nella densità, aumenta l'assorbimento dell'acqua e riduce la durata del pannello; e le aree con carenza di fibre, che sono più suscettibili ai danni causati da forze esterne, compromettendo l'integrità del pannello.

L'orientamento delle fibre influisce sulla resistenza del pannello. Se le fibre sono disposte in modo direzionale durante lo stampaggio, il pannello può presentare un'elevata disparità di resistenza tra le direzioni longitudinale e trasversale, riducendo la qualità complessiva.

La forza di legame tra la fibra e la matrice è fondamentale per la durata. Gli studi dimostrano che l'interfaccia fibra-matrice è la parte più vulnerabile della tavola. Quando le fibre si legano fortemente alla matrice, assorbono una maggiore energia d'impatto, migliorando in modo significativo la tenacità e la resistenza del pannello. Le fibre orientate in modo casuale migliorano la continuità del pannello e riducono i difetti interni, rafforzando ulteriormente la sua integrità strutturale.

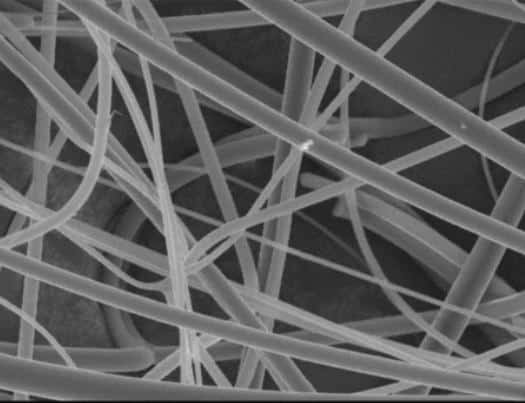

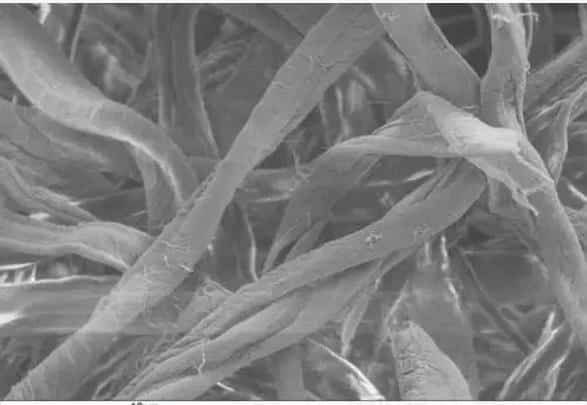

Con lo sviluppo di pannelli in silicato di calcioGli effetti nocivi delle fibre di amianto, tradizionalmente utilizzate come materiali di rinforzo, sono diventati evidenti. In risposta, molti Paesi hanno iniziato a regolamentare l'uso dell'amianto nel 1969. Per affrontare queste sfide, i ricercatori hanno esplorato sempre di più fibre di rinforzo alternative, come le fibre vegetali e le fibre di vetro, che oggi sono ampiamente riconosciute per le loro proprietà:

Buona dispersione in acqua: Le fibre devono disperdersi bene in acqua, con la formazione di un film d'acqua stabile sulla loro superficie.

Resistenza alla corrosione alcalina: Le fibre devono resistere a soluzioni alcaline con un pH di 12-14, poiché il processo di preparazione del silicato di calcio è altamente alcalino e può corrodere gravemente le fibre.

Resistenza alle alte temperature e alla pressione: In condizioni idrotermali, le fibre devono mantenere la compatibilità con la matrice, nonché una resistenza e una tenacità sufficienti.

Fig.7 Fibra vegetale e fibra di vetro

Sebbene le fibre svolgano un ruolo di rinforzo, esiste un compromesso intrinseco tra contenuto di fibre e peso del prodotto. Un contenuto di fibre più elevato aumenta la resistenza meccanica, ma aumenta anche il peso del prodotto, riducendone le proprietà di isolamento termico. Al contrario, un basso contenuto di fibre mantiene il prodotto ultraleggero ma ne compromette la resistenza meccanica, con il rischio di non soddisfare gli standard prestazionali. Inoltre, il drogaggio delle fibre incide sui costi di produzione. Pertanto, la determinazione di un contenuto ottimale di fibre è fondamentale per bilanciare la resistenza meccanica e le proprietà ultraleggere dei materiali in silicato di calcio duro.

La comprensione della composizione dei pannelli in silicato di calcio permette di capire la loro durata, la resistenza termica e l'adattabilità a varie applicazioni. Dal rinforzo in fibra all'attento controllo dei rapporti tra i materiali, ogni componente svolge un ruolo cruciale nel raggiungimento delle prestazioni desiderate. Se avete altre domande o necessitate di ulteriori informazioni sui pannelli in silicato di calcio, non esitate a contattare gli esperti di FireSafe.