繊維強化ケイ酸カルシウム・ボードは、カルシウムとシリカを主なセメント材料として組み合わせた無機鉱物繊維またはセルロース繊維から作られる。これらの材料は、パルプ化、成形、飽和水蒸気中での高温高圧硬化工程を経て、ケイ酸カルシウムコロイドを形成し、耐久性のあるボードに固化する。

では、ケイ酸カルシウムは具体的にどのように形成され、補強繊維はボードの中でどのような役割を果たしているのだろうか。私の経験に基づき、それぞれの側面について以下に詳しく説明する。

ケイ酸カルシウムの生成メカニズム

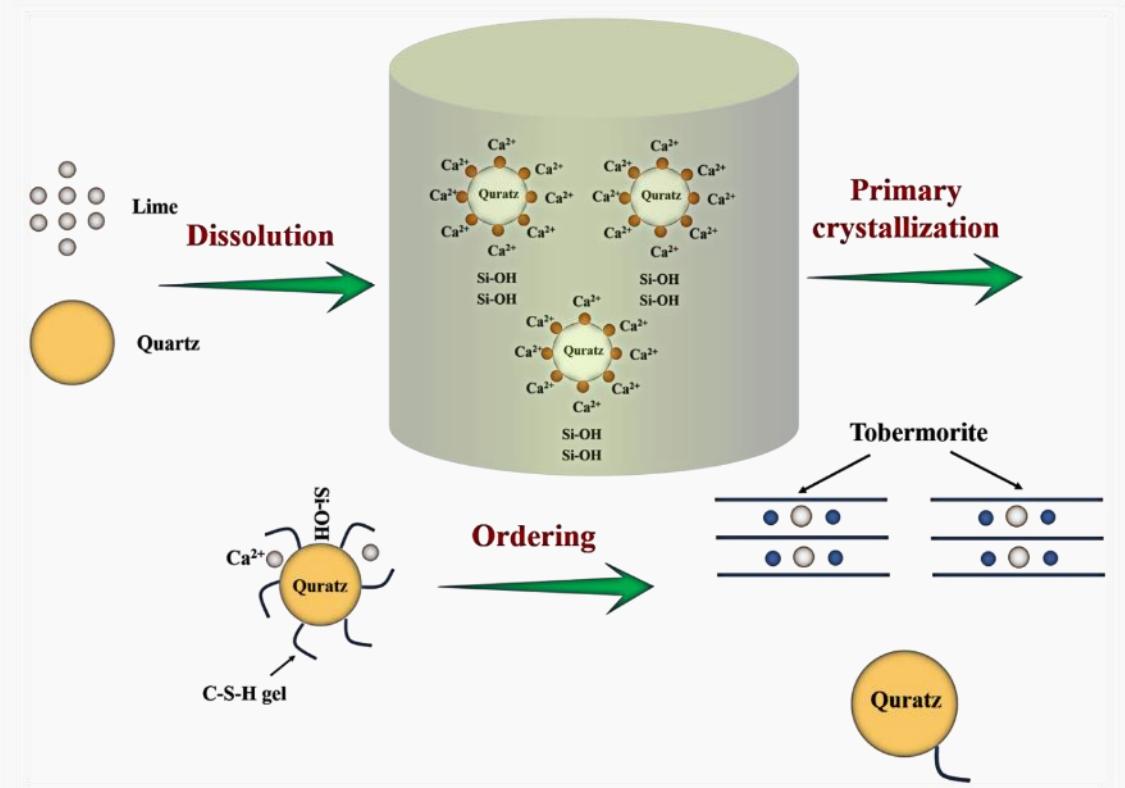

ケイ酸カルシウムは、カルシウムとシリカ材料の水熱反応によって合成される。カルシウム源は、典型的には石灰(CaO)であり、石灰、消石灰、炭化カルシウムスラグなどの材料が含まれる。主にSiO₂で構成されるシリカ源には、珪藻土、石英粉、フライアッシュなどがある。

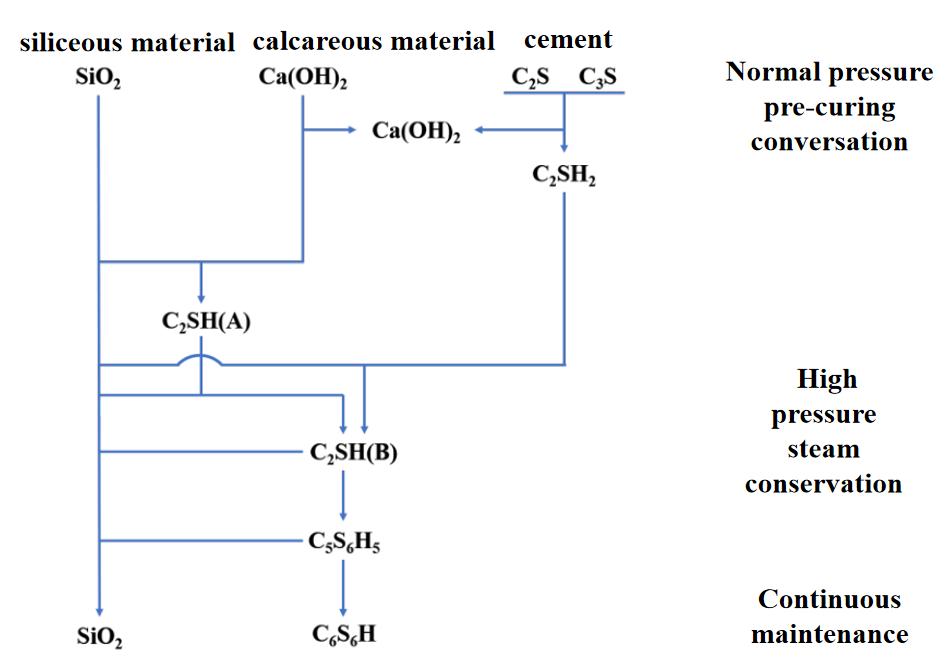

実際、ケイ酸カルシウム板の製造では、成形性と制御性を向上させるため、少量のセメントを使用することが多い。現在、ほとんどのメーカーは石灰とセメントをブレンドし、石灰の一部をセメントに置き換えて、より優れた生産管理を行っている。この石灰セメント系におけるケイ酸カルシウムの水熱反応を図1に示す。

図2に示すように、ケイ酸カルシウムの反応機構は大きく3段階に分けられる:

常圧予硬化ステージ:この初期段階では、セメントは水中で反応して二ケイ酸カルシウム(C₂S)と三ケイ酸カルシウム(C₃S)を形成する。周囲条件下では、C₂Sは水和してC₂SH₂を生成し、C₃Sは水和して高アルカリ性水和ケイ酸カルシウム(C₂SH₂)とCa(OH)₂を生成するが、これらの化合物は一般にシリカ材料と大きく反応しない。

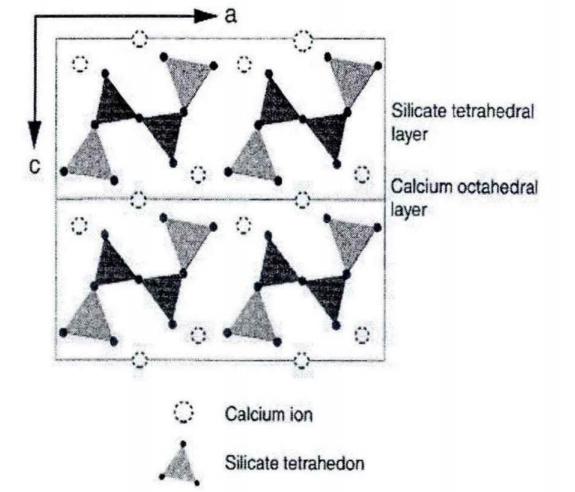

オートクレーブ養生ステージ:温度と圧力が上昇すると、シリカ材料は急速に溶解し始め、Ca(OH)₂と反応して高アルカリ性の水和ケイ酸カルシウム(C₂SH(A))を形成し、その過程でCa(OH)₂を消費する。高温になると、C₂SH(A)は不安定になり、残ったSiO₂と反応して低アルカリ性の水和ケイ酸カルシウム(C₂SH(B))に変化し、新しい結晶を形成して安定したトバモライト結晶(C₅S₆H₅)に連続的に成長する。

延長硬化ステージ:長時間のオートクレーブ養生により、トバモライトの結晶はさらにSiO₂と反応し、硬質ケイ酸カルシウムであるキソノトライト(C₆S₆H)を生成する。注目すべきは、セメントの添加により、反応系がより複雑になることである。実際の水熱合成では、水に含まれるアルミン酸カルシウムや石膏、石英砂に含まれるアルミナなどの化合物によって、4元系(CaO-SiO₂-Al₂O₃-H₂O)、あるいは5元系(CaO-SiO₂-Al₂O₃-CaSO₄-H₂O)の反応系になることもある。その結果、最終的な水熱生成物はトバモライトとエトリンガイトの単純な混合物ではなく、ケイ酸ナトリウムや他のアルミニウム含有ケイ酸カルシウム水和物も含まれる可能性があります。しかし、トバモライトの安定性と優れた結晶構造のため、最適な物理的・機械的特性を確保するために若干のC₂SH(B)を許容した上で、ケイ酸カルシウム板の主要な水和物として残っている。

トバモライトとキソノトライトの違い

トバモライトとキソノトライトは、異なる特性を持つ2つの主要なタイプのケイ酸カルシウム水和物である。キソノトライトは、トバモライトやCSH(B)に比べて高い合成温度と長い処理時間を必要とするが、収縮が少なく、ケイ酸カルシウム材料の中で最も高い曲げ強度を示す。

トバモライト製品は通常、静的水熱法で合成され、耐熱性が低く(650℃まで)、密度が比較的高いため、主に石油化学工業に適している。

一方、Xonotlite製品は動的水熱法を用いて合成されるため、優れた耐高温性(1000℃まで)と低密度が得られます。また、キソノトライト繊維は生体溶解性があり、高い安全性を確保しています。このような利点から、キソノトライトは冶金、化学工学、建築材料などの高温産業で広く使用されている。FireSafeの耐火ボードシリーズは、最高品質のキソノトリット系ケイ酸カルシウムボードの代表例です。

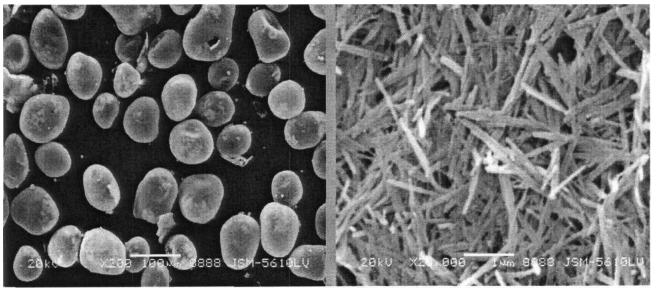

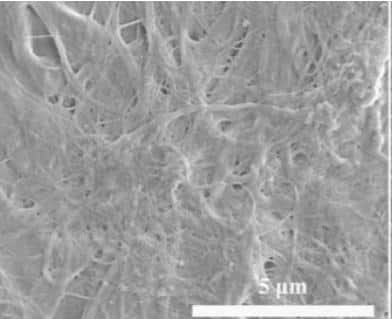

硬質ケイ酸カルシウムは、角柱状の結晶として、またはb軸に平行に並んだ繊維状の凝集体として形成される。化学顕微鏡や電子顕微鏡では、合成硬質ケイ酸カルシウムの結晶は薄片のように見える。繊維状の結晶の半径は数百ナノメートル、長さは数千ナノメートルに達する。繊維状構造であるにもかかわらず、これらの結晶は半径数十ミクロンの空隙を形成せず、代わりに凝集して中空の球状構造を形成する。これらの凝集体の多くは直径数十マイクロメートルに達し、半径10~30μmの空隙を形成する。より大きな球状凝集体は、より実質的な内部空洞を形成し、凝集体間の隙間が広くなるため、凝集体の直径が大きくなるにつれて嵩密度が低くなる。

球状の凝集構造は、この材料の超低密度を実現する上で重要な役割を果たしている。この素材は通常、硬質ケイ酸カルシウムのスラリーをプレスして乾燥させることで形成される。フィルタープレスの過程で、ケイ酸カルシウムの微細な繊維状の結晶が水流によって分散され、結晶間の隙間が減少し、毛細管力によって密度が増加する。

しかし、これらの繊維状結晶が球状の凝集体を形成すると、フィルター・プレス時の水流が凝集体の方向を揃えることができなくなる。このため、凝集体は過圧縮に耐える十分な強度を持つ。乾燥時には、球体間の大きな隙間が水分蒸発を促進し、繊維の無制限な圧縮を防ぐため、過剰な毛細管力が減少します。これにより収縮が最小限に抑えられ、超軽量が維持されます。

繊維補強のメカニズムと要求性能

繊維材料は、亀裂を遮断し、構造を強靭にし、内部欠陥の形成と広がりを抑えることによって、ケイ酸カルシウム板を強化する。補強効果は、繊維の種類、アスペクト比、パルプ化処理、分布、配向、繊維とボード・マトリックスとの接着強度など、さまざまな要因に左右される。

繊維の分布が均一であれば、ボード内に相互に連結したネットワークが形成され、補強効果が最大限に高まります。対照的に、不均一な繊維分布は2つの問題を引き起こします。繊維の塊は密度にばらつきを生じ、吸水率を高め、ボードの寿命を縮めます。また、繊維が不足した部分は外力による損傷を受けやすくなり、ボードの完全性を損ないます。

繊維の方向はボードの強度に影響する。成形時に繊維が方向性を持って配置された場合、ボードは縦方向と横方向の間で高い強度格差を示す可能性があり、全体的な品質を低下させる。

繊維とマトリックスの間の結合強度は、耐久性にとって極めて重要である。研究によると、繊維とマトリックスの界面はボードの中で最も傷つきやすい部分です。繊維がマトリックスと強く結合すると、衝撃エネルギーをより多く吸収し、ボードの強靭性と強度が大幅に向上します。ランダムに配向した繊維は、ボードの連続性を向上させ、内部欠陥を減らし、構造的完全性をさらに強化します。

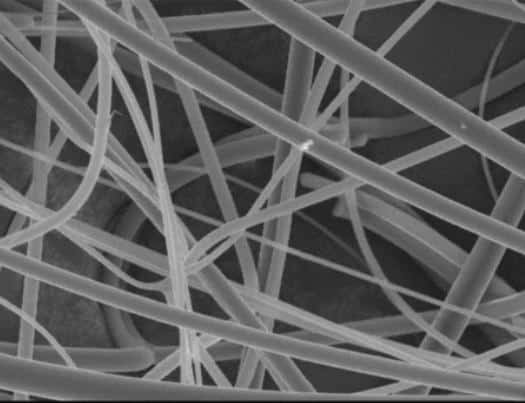

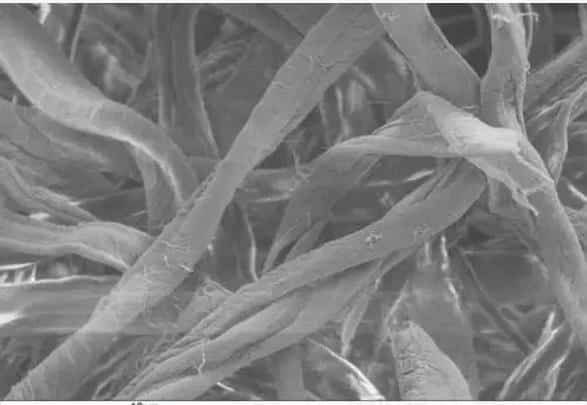

の発展とともに ケイ酸カルシウム板1969年、アスベストの使用規制が多くの国で始まった。これを受けて、1969年に多くの国でアスベストの使用が規制されるようになった。このような課題に対処するため、研究者は植物繊維やガラス繊維などの代替補強繊維の探求を深めており、現在では以下のような特性が必要であることが広く認識されている:

水中での良好な分散性:繊維は水によく分散し、その表面に安定した水膜が形成されなければならない。

耐アルカリ性:繊維はpH12~14のアルカリ性溶液に耐えなければならない。ケイ酸カルシウムの調製工程は強アルカリ性であり、繊維を著しく腐食させるからである。

高温・高圧耐性:水熱条件下では、繊維は十分な強度と靭性と共にマトリックスとの相溶性を維持する必要がある。

図.7 植物繊維とガラス繊維

繊維は補強の役割を果たすが、繊維含有量と製品重量は本質的にトレードオフの関係にある。繊維含有率が高いほど機械的強度は向上しますが、製品の重量が増加し、断熱特性が低下します。逆に繊維含有率が低いと、製品は超軽量に保たれますが、機械的強度が損なわれ、性能基準を満たせなくなる可能性があります。さらに、繊維のドーピングは製造コストにも影響する。したがって、最適な繊維含有量を決定することは、硬質ケイ酸カルシウム材料の機械的強度と超軽量特性のバランスをとる上で極めて重要である。

ケイ酸カルシウム板の組成を理解することで、その耐久性、耐熱性、様々な用途への適応性を知ることができます。繊維強化から材料比率の慎重なコントロールに至るまで、各成分は所望の性能を達成するために重要な役割を果たしています。ケイ酸カルシウム板に関するご質問や追加情報が必要な場合は、下記の専門家までお気軽にお問い合わせください。 ファイヤーセーフ.