ケイ酸カルシウム板 は無機鉱物繊維またはセルロース繊維で構成され、補強材として他の緩い短繊維と組み合わされている。シリカとカルシウム化合物が主な結合剤となる。製造工程では、パルプ化、成形、高温高圧飽和水蒸気下での加速硬化反応を経て、耐久性に優れたケイ酸カルシウム・シートが得られる。

原材料の比率や生産工程を調整することによって、 ケイ酸カルシウム板 多様な用途の要件に対応するため、さまざまな特性を持つ材料を製造することができます。この適応性により、この材料がさまざまな作業条件に適していることが保証される。では、ケイ酸カルシウム板は具体的にどのように作られ、製造方法はその性能にどのような影響を与えるのでしょうか。

ケイ酸カルシウム板の製造工程

数十年にわたる開発の結果、ケイ酸カルシウム板の製造工程は標準化され、合理化された。主な工程は、原材料の準備、パルプ化、シート成形、オートクレーブ養生、後処理などである。以下は、その工程の概要である:

原材料の準備

この段階には、以下が含まれる:

珪砂湿式粉砕:パルプ化に必要な細かさを得るため。

生石灰スレーキング:最適な反応性を確保。

繊維材料加工:繊維を粉砕・分散して均一性を高める。

パルプ化

繊維パルプは、カルシウムおよびシリカ系材料と向流ミキサーで混合され、均一な分散を達成する。混合物は一定の濃度を持つスラリーに変換され、パルプタンクに貯蔵される。メーカーによっては、繊維と粒子の均一な混合を確実にするため、粉砕機を使ってスラリーをさらに加工するところもある。

シート成形

スラリーはコンベア・ブランケットに分配され、脱水されてブランクの薄い層が形成される。これらの層は成形シリンダーに巻き付けられ、希望の厚さになる。スラブが指定された寸法に達すると、自動裁断システムがそれをトリミングし、スラブは積み重ねられ、強度と圧縮性を高めるためにプレスされる。

オートクレーブ養生

スラブはオートクレーブに入れられ、そこでシリカ、水酸化カルシウム、水を含む化学反応が起こる。この反応によってトバモライトの結晶と硬いケイ酸カルシウムが形成され、ボードの強度、寸法安定性、耐湿性に不可欠な要素となる。

乾燥と後処理

養生後、スラブは標準含水率になるよう乾燥される。最終的な品質検査により、規格に適合した製品のみがケイ酸カルシウム板として納品されます。

このプロセスにおいてだ、 シート成形 そして オートクレーブ養生 は、最終製品の品質にとって特に重要である。これらの段階は、ボードの強度、膨張率、耐湿性に直接影響するため、さらなる工程最適化の焦点となる。

以下のセクションでは、この2つのプロセスに焦点を当てる。その結果、ケイ酸カルシウム板の性能への影響が浮き彫りになった。

ブランキングと成形加工

パルプ化段階の後、混合スラリーは分配、脱水、押出成形を経てケイ酸カルシウム板ブランクとなる。ブランキング工程は主に次の2つの方法に分類される。 コピー方法 最も広く使われている。

コピー方法

湿式法の一種であるコピー法は、繊維セメント複合材料の製造のために20世紀初頭にHatschekによって初めて導入された。長年にわたり、この製法は改良され、現在もケイ酸カルシウム板製造における重要な手法となっている。

コピー方式の生産ラインレイアウトには、3つの主要セクションがある:

パルプ部門:スラリーを準備する。

メッシュボックス部分:空白のレイヤーを形成する。

ブランク処理セクション:ブランクを完成品に変換する。

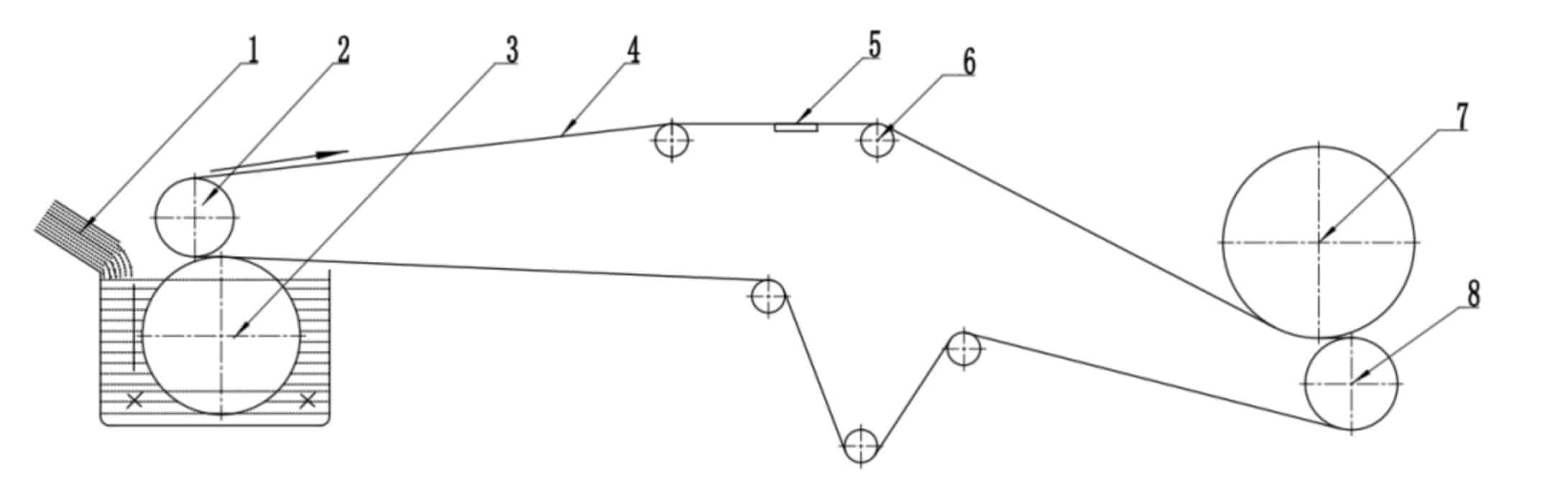

に示されているように 図4コピー・プロセスは ネットホイール機構このブランケットによって、パルプは工業用ブランケットに移される。ブランケットはパルプを脱水・押出成形セクションに運びます。成形機のシリンダーはブランクを圧縮して圧縮します。工業用ブランケットが成形シリンダーから外れると、ブランクとシリンダー表面の間に負圧が発生し、ブランクが成形シリンダーに密着する。希望する厚みが達成されると、ブランクは切断され、次の生産段階に移される。

利点と限界

コピー工程では、ケイ酸カルシウム板を製造する:

均一なレイヤー分布:一貫した材料品質を確保する。

高い強度と平坦性:優れた構造的完全性と表面平滑性を提供。

しかし、この方法は広い生産エリアを必要とし、エネルギーを消費し、複雑なメンテナンスを伴う。

フローパルプ法

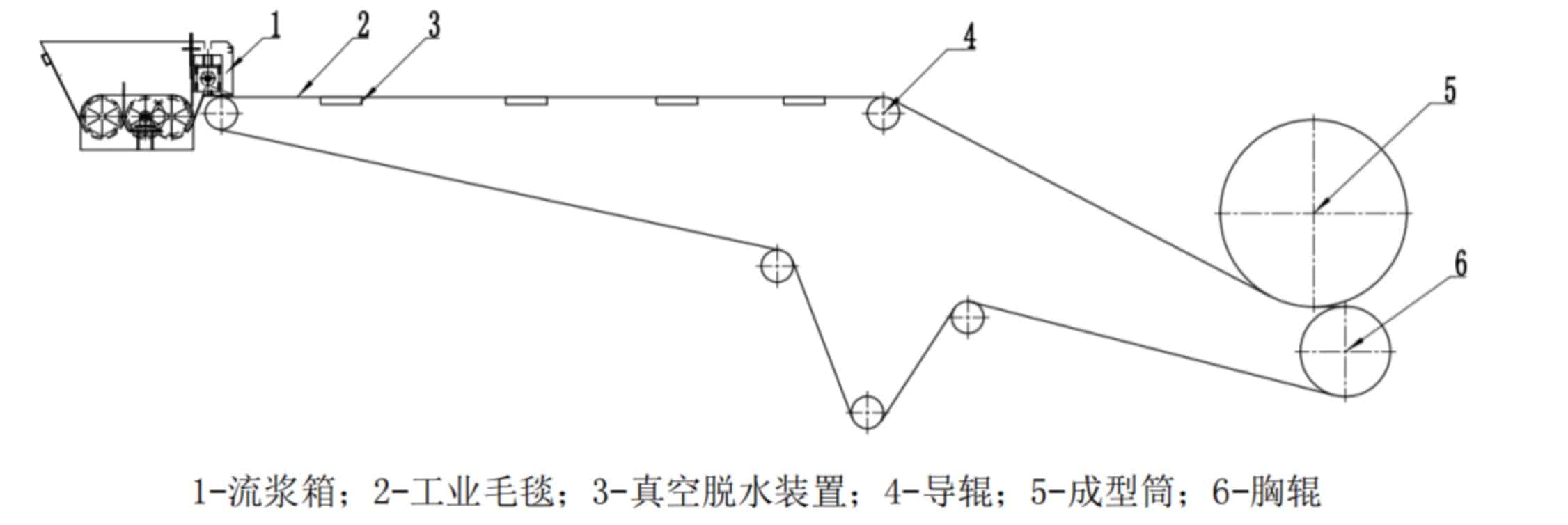

フローパルプ法は、コピー法と同様、ウェットプロセスの範疇に入る。全体的な製造工程はコピー法とほぼ同様だが、重要な違いはパルプの分配方法にある。パルプの移送にネットホイールを使用する代わりに、フローパルプ法はフローパルプボックスを中核機構としている。

この工程では、あらかじめ混合されたスラリーがフローパルプボックスに送り込まれ、工業用ブランケット上に均一に広げられる。その後、ブランケットはスラリーをいくつかの真空脱水ボックスを通してからケイ酸カルシウム板成形機に運び、押出、脱水、成形を行う。

フローパルプボックスの利点のひとつは、ブランケットの幅全体で一貫した流量を維持できることで、横流れを防ぎ、均一なスラリー分布を確保します。その結果、ブランケットの幅全体にわたってサイジング速度が安定し、変動がなくなります。

フローパルプ法の工程図を以下に示す。 図6.

スラリーがフローパルプ・ボックスから工業用ブランケットに流れる際、その高い含水率から、生産ラインでは真空脱水吸引カップの数を増やす必要がある。その結果、製品の平坦性と強度が若干低下する可能性がある。しかし、倣い法に比べ、フローパルプ法はスペースが少なくて済み、消費エネルギーも比較的少なくて済む。

コピー方式との比較

フローパルプ法とコピー法は互換性がないことに注意することが重要である。どちらの製法を選択するかは、最終製品に要求される性能とその適用場面によって決まる。以下に詳細な比較を示す:

| アスペクト | フローパルプ法 | コピー方法 |

|---|---|---|

|

プロセスタイプ

|

ウェットプロセス

|

ウェットプロセス

|

|

レイヤーの厚さ

|

個々のレイヤーは厚く、全体のレイヤーは少ない

|

個々のレイヤーは薄く、全体のレイヤーは多い

|

|

ファイバー配列

|

垂直繊維が3D補強構造を形成する

|

ウェブ方向に整列した繊維

|

|

曲げ強度

|

やや低い

|

より高い

|

|

圧縮/引張強度

|

やや高い

|

より低い

|

|

エネルギー消費

|

より低い

|

より高い

|

|

必要スペース

|

小さめ

|

より大きい

|

|

完成ボードの平坦度

|

やや減少

|

高い

|

取締役会の質に影響を与える主な要因

製造方法にかかわらず、オートクレーブ工程は極めて重要な役割を果たす。この段階で、スラブ中のシリカとカルシウム成分が化学的に安定したトバモライト結晶と硬質ケイ酸カルシウムに変化する。結晶の含有量は、完成したボードの品質を直接決定する。

| ファクター | 品質への影響 |

|---|---|

|

原材料比率

|

トバモライトと硬質ケイ酸カルシウム結晶の形成に影響。

|

|

ビレット製造工程

|

ブランクの構造的完全性と均一性に影響する。

|

|

オートクレーブ処理

|

ボードの安定性、膨張率、耐湿性を左右する。

|

これらの変数を微調整することで、製造業者は次のような製品を製造することができる。 ケイ酸カルシウム板 パフォーマンスと効率の最適なバランスを確保し、特定のアプリケーションのニーズに合わせて調整されます。

蒸気圧縮プロセス

水熱合成法

ケイ酸カルシウム板の製造では、高温高圧のオートクレーブ内で水熱プロセスによってケイ酸カルシウム結晶を合成する。この工程は「オートクレーブメンテナンス」と呼ばれ、ケイ素とカルシウムの原料を以下の温度で反応させる。 180-200°C そして 1-1.5 MPa にとって 13~20時間 安定した結晶を生成する。

水熱合成法は、水を媒体として液相の化学環境で反応させる方法である。攪拌の有無により、この方法は2つのタイプに分けられる: 静的 そして ダイナミック.

静的メソッド:

この方法では、原料を混合し、湿潤スラブに成形し、オートクレーブ段階の前に前処理を行う。前処理工程には通常、以下のものが含まれる:

温度:50-70°C

期間:4~5時間

スラブが十分な強度を得ると、脱型され、水熱反応のためにオートクレーブに送られる。

ダイナミック・メソッド:

この方法では、反応中にオートクレーブ内で原料を攪拌する。連続的な攪拌により、固体粒子が液相中に浮遊した状態に保たれ、均一な結晶成長と分散が促進される。また、大口径の硬質ケイ酸カルシウム繊維の形成が促進される。これらの繊維は絡み合う傾向があり、中空二次粒子を形成し、その一因となる:

高い気孔率:断熱性を高める。

低熱伝導率:エネルギー効率を向上させる。

| アスペクト | 静的メソッド | ダイナミック・メソッド |

|---|---|---|

|

プロセス

|

前処理後の定置水熱反応。

|

反応は連続的に攪拌されながら起こる。

|

|

結晶成長

|

結晶が小さく、均一性に欠ける。

|

より大きく、均一に分散した結晶を促進する。

|

|

断熱

|

中程度

|

空隙率の増加と繊維の絡み合いにより高い。

|

|

設備費

|

より低い投資額。

|

設備が複雑なため投資額が高い。

|

について ダイナミック方式 は、高い多孔質構造を形成できるため断熱性に優れるが、より高度な設備が必要でコストも高くなる。これに対して 静的メソッド は、よりシンプルで費用対効果が高いため、標準的な断熱性能を必要とするプロジェクトに適している。

気化プロセスにおける典型的な問題と解決策

配合は別として、オートクレーブ工程のコントロールがケイ酸カルシウム板製品の性能を決定する重要な要素であることは、多くの専門家が認めるところである。気化工程では、珪酸質と石灰質の連続的な水熱合成が行われる。この過程で、新しい結晶が形成され、既存の結晶が成長し、最終的に繊維と強固に結合する空間構造を持つ結晶性分生子が形成され、ボードに強度を与えます。

しかし、この工程では、ボードの強度やその他の物理的特性を低下させる構造的欠陥が生じることもある。これらの欠陥は、主に以下のような問題で現れる:

1.内圧と構造の緩み

気化中にボードが加熱されると、内部の気孔内の水と空気が膨張し、内圧が発生する。ある段階では、この内圧が外部の蒸気圧を上回ることもある。

一方、結晶が成長し続けると、次のようなことが起こる。 下品化より大きな結晶が形成される。これにより、結晶間の結合点が減少し、結晶の連結が弱まり、強度が低下する。さらに、結晶化圧力による内部の引張応力が構造をさらに弱めます。これらの複合的な影響により、構造的な緩みが生じ、基板に気泡やその他の欠陥が形成される可能性がある。

2.ボードエッジ割れ

ボード端部のひび割れは、ケイ酸カルシウム板の構造的完全性を損なう重大な製造上の欠陥である。ひび割れは通常、ボードの端に沿って生じ、ボードの厚さ全体を貫通し、数センチから数センチ内側に広がる。この問題は主に、減圧段階での温度と湿度の差に起因する。エッジの温度が内部の温度より下がると、破壊的な応力パターンが生じ、ひび割れにつながる。

3.繊維強度の低下

繊維強度の低下は、ケイ酸カルシウム板製造における重要な課題である。アスベストから植物繊維やガラス繊維への移行は健康上の懸念に対処する一方で、これらの代替材料はオートクレーブ処理中に課題に直面する。オートクレーブ処理は、曲げ強度を向上させるケイ酸カルシウムの水和物結合を形成するために不可欠ですが、高温とアルカリ性条件に長時間さらされると、繊維の完全性が時間とともに劣化します。

製造プロセスの最適化

これらの課題に効果的に対処するために、メーカーは包括的な3段階のアプローチを採用すべきである:

プレコンディショニング段階

スタティック・ストップまたはドライ・ヒート・プリ・コンディショニング・プロセスの実施は、重要な前段階です。これにより、内部の水分が減少し、オートクレーブ処理中の圧力に関連する応力が最小限に抑えられ、ボードの構造耐性が向上します。

圧力管理

特に加圧の最終段階では、減圧を正確にコントロールすることが重要です。早すぎる圧力変化は、最適な強度に達する前にボードの構造的完全性を損なう可能性があります。

制御された硬化プロセス

温度と湿度のストレスを緩和するために、穏やかな座屈プロセスを使用すべきである。この工程は、水素化物中の適度なトバモライト形成を促進するように調整されるべきであり、長時間の水熱処理は、より高い特性が要求されるパネルに限定される。

ファイヤーセーフのアプローチ

ケイ酸カルシウム板製造の業界リーダーとして、 ファイヤーセーフ は、これらの課題に包括的に対処する独自のプロセスを開発しました。高度な繊維保存技術と厳格な品質管理措置により、Firesafeは構造的完全性と性能において業界標準を上回るケイ酸カルシウム耐火パネルを一貫して提供しています。