Os avanços tecnológicos tornaram as estruturas dos edifícios mais sofisticadas. No entanto, este facto criou novos desafios para a segurança contra incêndios. Para resolver estes problemas, foram introduzidos materiais inovadores resistentes ao fogo, que fornecem um apoio essencial à segurança dos edifícios.

Entre os materiais à prova de fogo mais utilizados encontram-se placas de silicato de cálcio e placas de óxido de magnésio. Estes materiais competem em várias aplicações, como a proteção contra incêndios em túneis. Neste artigo, compararemos as placas de silicato de cálcio e as placas de óxido de magnésio de diferentes perspectivas, ajudando-o a determinar qual o material mais adequado para as suas necessidades específicas.

O que é uma placa de óxido de magnésio?

O painel de óxido de magnésio, também conhecido como painel de silicato de magnésio, é um material de construção composto por óxido de magnésio, gel de cimento de magnésio, cargas leves (como perlite e fibras vegetais) e uma camada exterior reforçada com malha de fibra de vidro.

Processo de produção

A produção de placas de óxido de magnésio envolve geralmente três etapas principais:

Preparação:Os materiais brutos são medidos em quantidades específicas e misturados numa pasta.

Conformação e transporteO tecido não tecido e o pano de fibra de vidro são desenrolados e alimentados na máquina de moldagem. Os moldes são colocados em espera na plataforma da máquina, e a pasta do misturador flui para os moldes. O material é então extrudido de acordo com as especificações necessárias da placa de magnésio, cortado no comprimento desejado e enviado para a sala de cura para manutenção.

Desalogenação:Após a desmoldagem, a placa de magnésio parcialmente curada é embebida em água para tratamento de desalogenação, seguida de uma segunda rodada de cura.

Métodos de moldagem comuns

Atualmente, existem quatro métodos principais de moldagem de placas de óxido de magnésio:

- Duas ou mais camadas de tecido de fibra de vidro, uma camada de pasta de papel e uma camada de tecido não tecido (utilizado em cerca de 70% de produção).

- Uma camada inferior de pasta de papel, uma camada superficial de pasta de papel, duas ou mais camadas de tecido de fibra de vidro e uma camada de tecido não tecido.

- Uma camada inferior de pasta, uma camada superficial de pasta, uma camada intermédia de pasta, duas ou mais camadas de tecido de fibra de vidro (sem tecido não tecido).

- Semelhante à produção de placas de gesso, sem uma camada central, com ambos os lados envolvidos em materiais de reforço.

Importância da conservação dos painéis de óxido de magnésio

A conservação correta das placas de óxido de magnésio é essencial para garantir a estabilidade do produto e evitar a sua deformação. A conservação divide-se em primário e secundário etapas:

- Conservação primária: Esta operação é efectuada com o molde ainda no lugar.

- Conservação secundária: Após a desmoldagem, o painel é objeto de uma manutenção suplementar.

Processo de conservação

A conservação deve respeitar os princípios da reação química dos materiais de magnésio. Durante a moldagem, é fundamental manter o produto num ambiente com a temperatura e humidade adequadas e com tempo de cura suficiente para promover a reação química:

5MgO+MgCl2+13H2O→5Mg(OH)2⋅2MgCl2⋅8H2O

Nesta reação, é absorvida a maior quantidade possível de MgCl₂ livre e de água, o que leva a um estado endurecido. Isto reduz a água livre e resulta num produto estável e seco. Este processo assegura que a placa atinge estabilidade do volumeminimizando a deformação durante a utilização.

Questões comuns na conservação

Para acelerar a produção, alguns fabricantes utilizam o aquecimento a alta temperatura para o endurecimento rápido da superfície e a desmoldagem precoce. No entanto, isto pode levar a:

Fissuração e deformação: As temperaturas elevadas provocam uma rápida perda de humidade, levando a um endurecimento insuficiente e a grandes quantidades de MgO e MgCl₂ livres. Quando exposta à humidade durante a utilização, a placa pode reagir novamente, criando tensões internas e provocando fissuras.

Fraca estabilidade de volume: Sem uma conservação adequada, a água livre permanece no interior, conduzindo à contração em condições de seca e gerando tensões internas.

Estas tensões podem afetar gravemente a integridade do produto, resultando frequentemente em questões de qualidade em aplicações de construção.

A questão da halogenação

Para além da fissuração e da deformação, as placas de óxido de magnésio enfrentam um desafio conhecido como halogenação. Os ligantes à base de magnésio dividem-se normalmente em duas categorias:

Cloreto de magnésio (MgCl₂): Os sistemas de cloreto de magnésio são menos estáveis e absorvem muita humidade do ar. Em condições de humidade, a água pode precipitar na superfície, causando uma redução da resistência, deformação e fissuração, um processo conhecido como "fissuração por halogenação".

Sulfato de magnésio (MgSO₄): Para melhorar a estabilidade, os aglutinantes à base de MgSO₄ são cada vez mais utilizados como substitutos do MgCl₂. Embora os painéis de sulfato de magnésio sejam menos propensos à absorção de humidade, a exposição prolongada a uma humidade elevada pode ainda causar a absorção de água, levando ao aumento de peso, à redução da resistência e à corrosão dos acessórios metálicos.

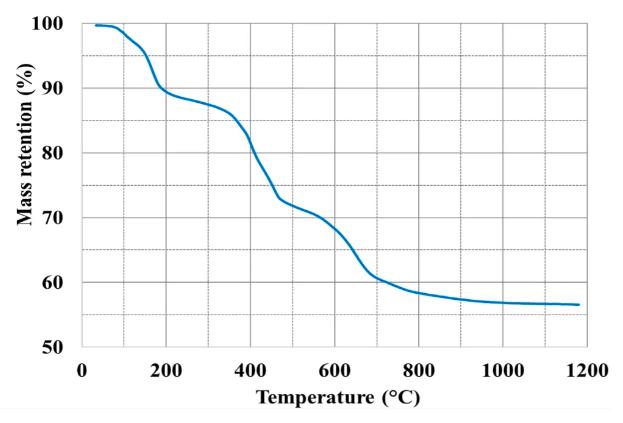

Os investigadores analisaram placas de magnésio à base de sulfato de magnésio utilizando a análise termogravimétrica (TGA) para estudar a perda de massa à medida que a temperatura aumenta. Os resultados da TGA, mostrados no gráfico, indicam o seguinte:

- A 600°C: A placa apresenta uma perda de massa total de aproximadamente 32%.

- A 1000°C: A perda total de massa aumenta para cerca de 42%.

Estes dados evidenciam a estabilidade térmica das placas à base de sulfato de magnésio e oferecem informações valiosas sobre o seu comportamento a altas temperaturas.

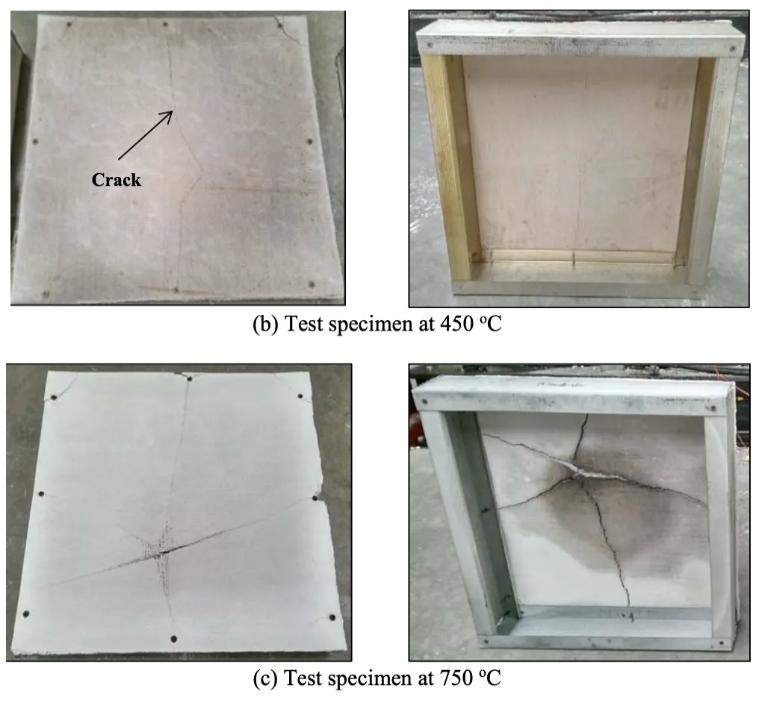

Embora a libertação de água livre e cristalina durante o aquecimento possa absorver calor e contribuir para a resistência ao fogo, o processo de desidratação pode causar deformações e fissuras significativas nos painéis de vidro de magnésio, levando a uma perda de integridade estrutural. Embora os painéis de vidro de magnésio sejam classificados como incombustíveis, a sua resistência ao fogo é limitada:

Ensaios de resistência ao fogo: A fissuração começa a 450°C, com deformação, fissuração grave e eventual falha a ocorrer a 750°C.

Alguns painéis de vidro de magnésio são reforçados com partículas de poliestireno retardador de chama para melhorar o isolamento e reduzir o peso. Embora o poliestireno ignífugo não entre em combustão, decompõe-se a altas temperaturas, causando uma rápida perda de resistência e integridade estrutural. Consequentemente, a utilização de painéis de vidro de magnésio com enchimento de poliestireno em estruturas passivas à prova de fogo ou em componentes de edifícios representa um risco de segurança significativo.

Placa de silicato de cálcio

Placa de silicato de cálcio é um material de construção feito de fibras de reforço curtas (tais como fibras minerais inorgânicas ou fibras de celulose) e materiais siliciosos-cálcicos como principais agentes de cimentação. Através de um processo de cura a vapor de alta temperatura e alta pressão, forma-se um gel de silicato de cálcio, criando uma placa durável e resistente ao calor. Para uma visão mais aprofundada, consulte o nosso artigo pormenorizado sobre O que é a placa de silicato de cálcio?.

Tipos de placas de silicato de cálcio

As placas de silicato de cálcio podem ser classificadas em Painéis de tobermorite e Painéis de silicato de cálcio duroCada tipo tem propriedades e aplicações únicas:

Painéis de tobermorite

- Propriedades: Fabricados por síntese hidrotérmica estática, estes painéis são geralmente mais pesados e têm uma resistência moderada ao calor, com uma tolerância máxima de temperatura até 650°C.

- Aplicações: Utilizado principalmente em ambientes de baixa temperatura na indústria petroquímica.

Painéis de silicato de cálcio duro

- Propriedades: Produzidos através de uma síntese hidrotérmica dinâmica, estes painéis apresentam uma estabilidade a altas temperaturas (até 1000°C) e uma baixa densidade. O silicato de cálcio duro apresenta uma retração mínima e uma resistência à flexão excecional, o que o torna altamente estável. As suas fibras são também biocompatíveis, aumentando a segurança para uma utilização industrial generalizada.

- Aplicações: Normalmente utilizado em indústrias de alta temperatura, como a metalurgia, o processamento químico e os materiais de construção, especialmente para isolamento a alta temperatura em condutas e revestimentos de fornos.

Principais diferenças

| Atributo | Painéis de tobermorite | Painéis de silicato de cálcio duro |

|---|---|---|

|

Temperatura máxima

|

650°C

|

1000°C

|

|

Método de fabrico

|

Processo Hidrotermal Estático

|

Processo Hidrotermal Dinâmico

|

|

Densidade

|

Mais alto

|

Inferior

|

|

Aplicações típicas

|

Utilizações petroquímicas, a baixa temperatura

|

Metalurgia, processamento químico, aplicações de alta temperatura

|

Importância da cura em autoclave na produção de placas de silicato de cálcio

À semelhança das placas de óxido de magnésio, o processo de vaporização ou autoclavagem é um passo crítico na produção de placas de silicato de cálcio. Durante a autoclavagem, os materiais siliciosos e calcários sofrem uma síntese hidrotérmica contínua, formando uma estrutura cristalina interligada que se liga firmemente às fibras de reforço. Este processo confere às placas de silicato de cálcio a sua força, mas também pode levar a defeitos estruturais, incluindo a acumulação de pressão interna, propriedades mecânicas reduzidas e fissuras, especialmente ao longo dos bordos da placa. Estes problemas podem ser resolvidos durante a fase de manutenção.

A solução da FireSafe

A FireSafe centra-se na produção de produtos de baixa densidade, placas de silicato de cálcio resistentes ao fogo que oferecem um equilíbrio entre construção leve, resistência e preços competitivos como alternativa aos Promat produtos. A nossa gama de produtos foi concebida para responder a várias proteção contra incêndios requisitos em aplicações industriais e comerciais.

Aplicação

O gráfico seguinte apresenta os resultados de um ensaio de resistência ao fogo de 90 minutos realizado em placas de óxido de magnésio e silicato de cálcio com 8 mm de espessura por um fornecedor chinês de proteção contra incêndios, utilizando o método ASTM E119.

Placa de silicato de cálcio: Apresenta apenas pequenas deformações.

Placa de óxido de magnésio: Apresentou uma calcinação significativa, com a rede interna de fibra de vidro exposta, resultando numa perda total de isolamento.

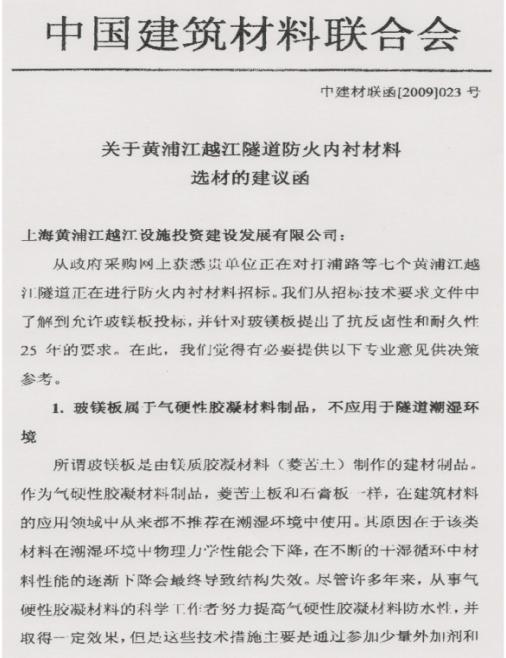

Para além da limitada resistência ao fogo, o atual problema de halogenação das placas de óxido de magnésio restringe ainda mais a sua utilização. A Federação de Materiais de Construção da China emitiu um aviso aos empreiteiros de Xangai, declarando explicitamente que as placas de óxido de magnésio não são adequadas para utilização em ambientes de túneis húmidos.

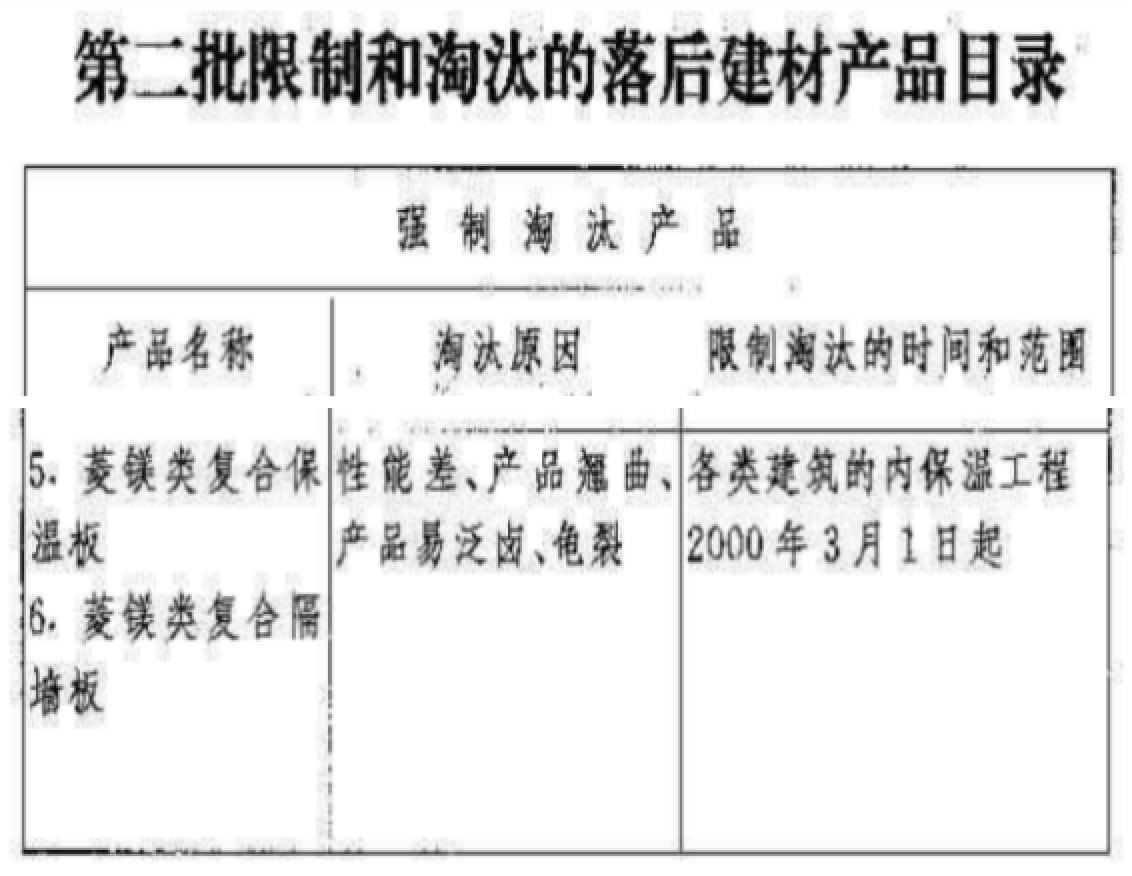

Além disso, o "Anúncio do Segundo Catálogo de Produtos para a Restrição e Eliminação de Materiais de Construção Desactualizados" de Pequim proíbe a utilização de placas de óxido de magnésio em projectos de isolamento interior para todos os tipos de edifícios desde 2000.

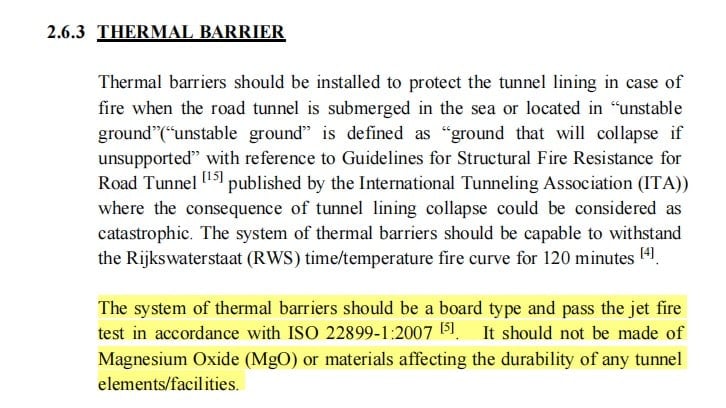

O Departamento de Estradas de Hong Kong (HyD) proíbe explicitamente a utilização de painéis de MgO em projectos de túneis, tal como indicado no ponto 2.6.3 das "Orientações para a conceção de estruturas de túneis rodoviários e de edifícios em túneis".

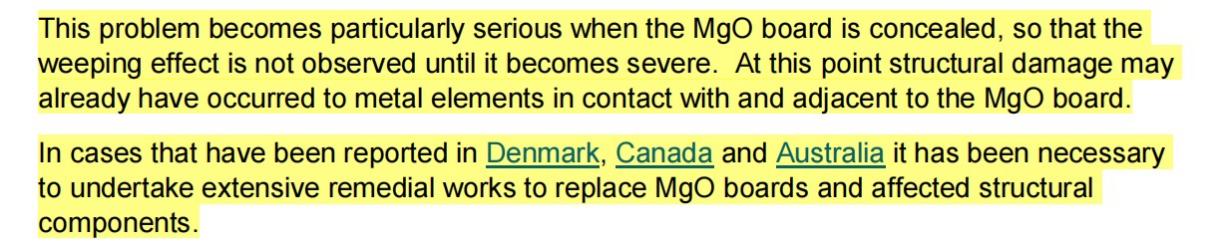

O A principal organização do sector da construção do Reino UnidoA Window and External Cladding Association (Associação de Janelas e Revestimentos Externos) destacou os problemas comuns de corrosão associados aos painéis de silicato de magnésio. Também foram registados problemas semelhantes na Dinamarca, no Canadá e na Austrália.

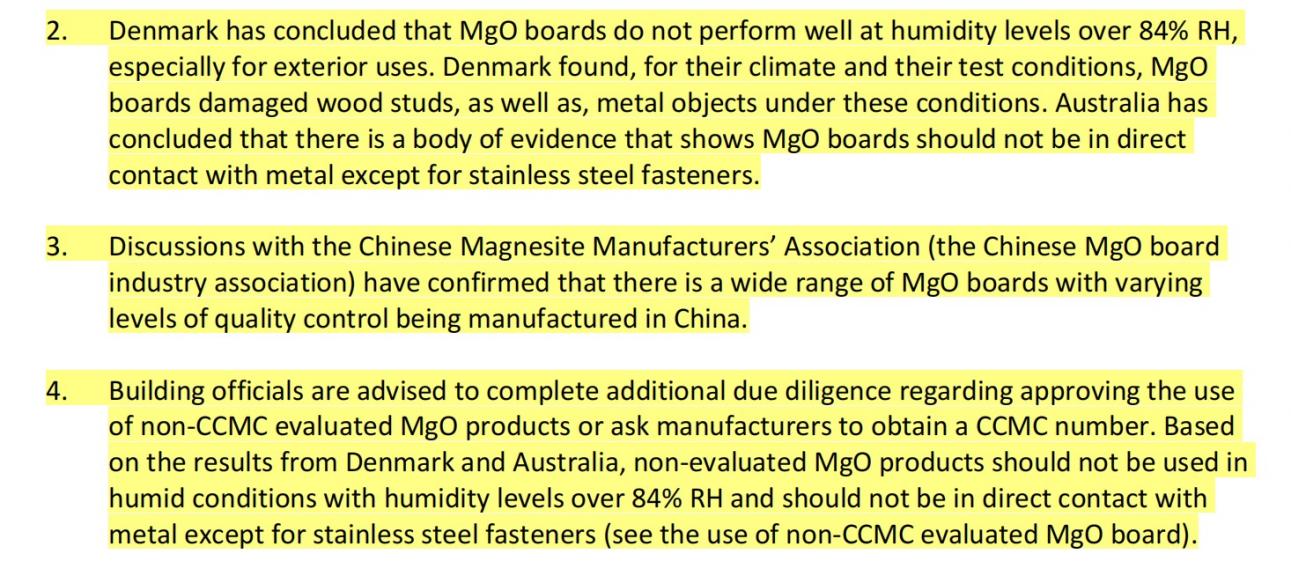

O União Canadiana das Associações de Oficiais de Construção (CUBOA)A CUBOA, uma filial do Governo do Canadá, reconheceu os problemas associados aos painéis de silicato de magnésio registados na Dinamarca, China e Austrália. A CUBOA recomenda a suspensão da utilização destes painéis até que o CCMC chegue a uma conclusão consensual.

O NHBC, o fornecedor mais antigo do Reino Unido de garantias e seguros para casas novas, e o LABC, outro fornecedor líder de seguros, recusaram-se a oferecer cobertura para painéis de silicato de magnésio.

Conclusão

As placas de óxido de magnésio oferecem vantagens como o facto de serem leves, flexíveis e fáceis de processar. No entanto, devido a problemas de halogenação não resolvidos, não são recomendadas para utilização em ambientes húmidos. Para aplicações sensíveis à humidade, como os túneis, as placas de silicato de cálcio constituem uma opção mais segura e fiável.

Com mais de 12 anos de experiência em proteção passiva contra incêndios, a minha equipa e eu ajudámos mais de 100 clientes - incluindo grossistas, empreiteiros e construtores - a encontrar as soluções certas para os seus projectos. Se tiver dúvidas ou pretender mais informações, não hesite em contactar-nos para obter um orçamento gratuito e sem compromisso ou para discutir uma solução adaptada às suas necessidades.