Placa de silicato de cálcio é composto por fibras minerais inorgânicas ou fibras de celulose, combinadas com outras fibras curtas soltas como materiais de reforço. Os compostos de sílica e cálcio são os principais agentes de ligação. O processo de produção envolve a polpação, a moldagem e uma reação de cura acelerada sob vapor saturado a alta temperatura e alta pressão, resultando numa folha de silicato de cálcio durável.

Ajustando os rácios de matérias-primas e os processos de produção, placas de silicato de cálcio com caraterísticas variáveis podem ser produzidos para satisfazer diversos requisitos de aplicação. Esta adaptabilidade garante a adequação do material a diferentes condições de trabalho. Então, como é exatamente preparada uma placa de silicato de cálcio e como é que os métodos de produção influenciam o seu desempenho?

Processo de produção de placas de silicato de cálcio

Após décadas de desenvolvimento, o processo de produção de placas de silicato de cálcio tornou-se padronizado e optimizado. Os passos principais incluem a preparação da matéria-prima, a polpação, a moldagem da folha, a cura em autoclave e o pós-tratamento. Aqui está uma visão geral do processo:

Preparação de matérias-primas

Esta fase envolve:

Moagem húmida de areia de quartzo: Para obter a finura necessária para a polpação.

Escalda de cal viva: Assegura uma reatividade óptima.

Processamento de materiais de fibra: Moagem e dispersão das fibras para melhorar a uniformidade.

Polpa

A pasta de fibras é misturada com materiais à base de cálcio e sílica num misturador em contracorrente para obter uma dispersão uniforme. A mistura é convertida numa pasta com uma concentração consistente, que é armazenada num tanque de pasta. Alguns fabricantes processam ainda mais a pasta utilizando trituradores para garantir uma mistura uniforme de fibras e partículas.

Moldagem de chapas

A lama é distribuída numa manta transportadora e desidratada para formar camadas finas de peças em bruto. Estas camadas são enroladas à volta de um cilindro de moldagem até atingirem a espessura desejada. Quando a placa atinge as dimensões especificadas, um sistema de corte automático corta-a e as placas são empilhadas e prensadas para aumentar a resistência e a compactação.

Cura em autoclave

As placas são colocadas num autoclave, onde sofrem uma reação química que envolve sílica, hidróxido de cálcio e água. Esta reação forma cristais de tobermorite e silicato de cálcio duro, que são essenciais para a força, estabilidade dimensional e resistência à humidade do painel.

Secagem e pós-tratamento

Após a cura, as placas são secas para atingir o teor de humidade padrão. As inspecções de qualidade finais garantem que apenas os produtos conformes são entregues como placas de silicato de cálcio acabadas.

Neste processo, moldagem de chapas e cura em autoclave são particularmente importantes para a qualidade do produto final. Estas fases influenciam diretamente a força, a taxa de expansão e a resistência à humidade do cartão, o que as torna os pontos fulcrais para uma maior otimização do processo.

As secções seguintes centrar-se-ão nestes dois processosdestacando a sua influência no desempenho dos painéis de silicato de cálcio.

Processo de moldagem e de corte

Após a fase de polpação, a pasta mista é submetida a distribuição, desidratação e moldagem por extrusão para formar placas de silicato de cálcio em bruto. O processo de moldagem de placas de silicato de cálcio divide-se essencialmente em dois métodos, sendo o primeiro Método de cópia sendo um dos mais utilizados.

Método de cópia

O método de cópia, um tipo de processo húmido, foi introduzido pela primeira vez por Hatschek no início do século XX para a produção de materiais compósitos de fibrocimento. Ao longo dos anos, este processo foi aperfeiçoado e continua a ser uma abordagem fundamental na produção de placas de silicato de cálcio.

O esquema da linha de produção para o método de cópia inclui três secções principais:

Secção de polpa: Prepara a lama.

Secção da caixa de malha: Forma as camadas em branco.

Secção de processamento em branco: Transforma as peças em bruto em produtos acabados.

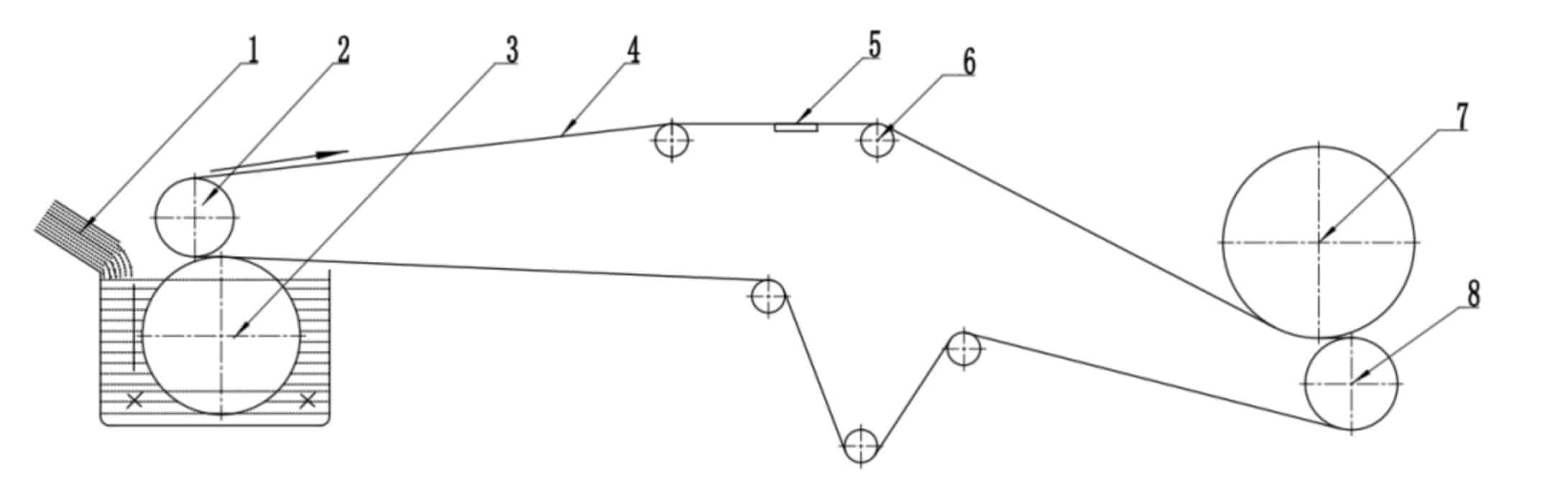

Como se pode ver em Fig. 4o processo de cópia começa com o mecanismo da roda de redeque transfere a pasta preparada para uma manta industrial. A manta transporta a pasta para as secções de desidratação e moldagem por extrusão. O cilindro da máquina de moldagem comprime e compacta os blanks. Quando a manta industrial se desprende do cilindro de moldagem, é criada uma pressão negativa entre a peça em bruto e a superfície do cilindro, permitindo que a peça em bruto adira firmemente ao cilindro de moldagem. Uma vez atingida a espessura desejada, a peça em bruto é cortada e passa para a fase seguinte da produção.

Vantagens e limitações

O processo de cópia produz placas de silicato de cálcio com:

Distribuição uniforme das camadas: Assegurar uma qualidade constante do material.

Alta resistência e planicidade: Proporciona uma excelente integridade estrutural e suavidade da superfície.

No entanto, este método requer uma grande área de produção, consome muita energia e implica uma manutenção complexa.

Método da polpa de fluxo

O método de pasta contínua, tal como o método de cópia, pertence à categoria dos processos húmidos. Embora o processo de produção global seja muito semelhante ao método de cópia, a principal diferença reside na forma como a pasta é distribuída. Em vez de utilizar uma roda de rede para a transferência da pasta, o método de pasta contínua baseia-se numa caixa de pasta contínua como mecanismo central.

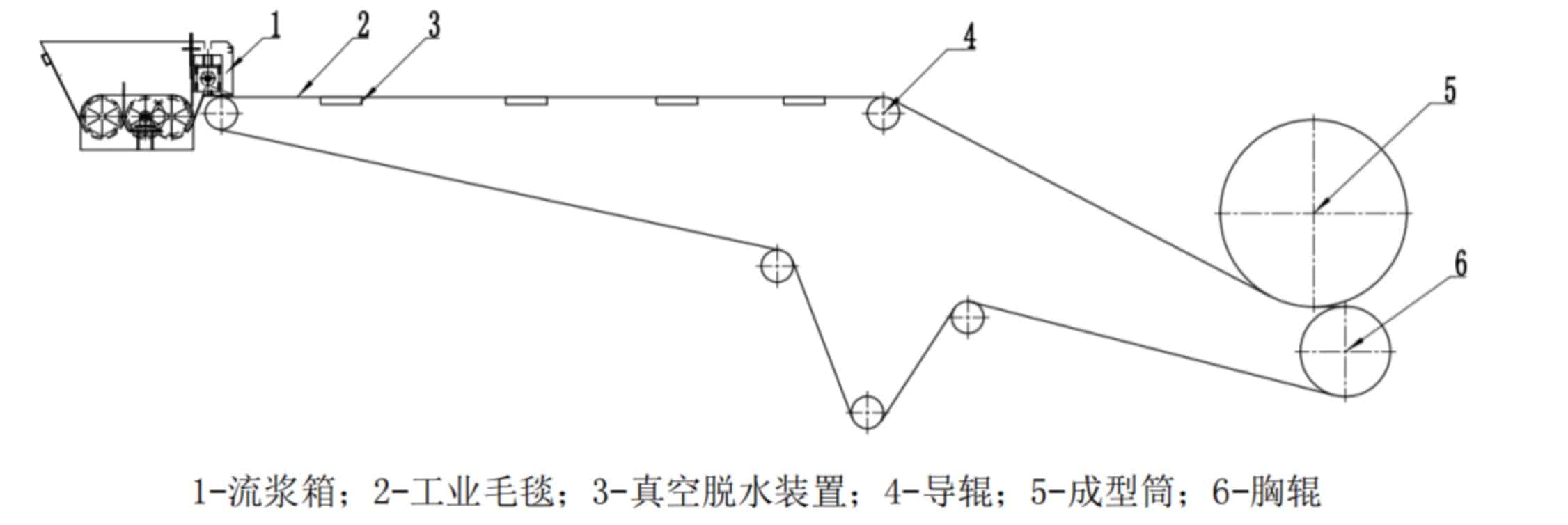

Neste processo, a pasta pré-misturada é bombeada para a caixa de pasta de fluxo, que a espalha uniformemente sobre uma manta industrial. A manta transporta então a pasta através de várias caixas de desidratação a vácuo antes de a transportar para a máquina de moldagem de placas de silicato de cálcio para extrusão, desidratação e moldagem.

Uma das vantagens da caixa de pasta de fluxo é a sua capacidade de manter uma taxa de fluxo consistente em toda a largura da manta, evitando o fluxo lateral e assegurando uma distribuição uniforme da pasta. Isto resulta numa velocidade de colagem constante em toda a largura da manta, sem flutuações.

O diagrama do processo para o método da pasta de fluxo é apresentado em Figura 6.

À medida que a pasta flui da caixa de pasta de fluxo para a manta industrial, o seu elevado teor de humidade exige um maior número de ventosas de desidratação a vácuo na linha de produção. Este facto pode resultar numa ligeira redução da planicidade e da resistência do produto. No entanto, em comparação com o método de cópia, o método de polpa de fluxo requer menos espaço e consome relativamente menos energia.

Comparação com o método de cópia

É importante notar que os métodos de polpa de fluxo e de cópia não são permutáveis. A escolha do processo depende dos requisitos de desempenho do produto final e dos cenários de aplicação. Segue-se uma comparação pormenorizada:

| Aspeto | Método da polpa de fluxo | Método de cópia |

|---|---|---|

|

Tipo de processo

|

Processo húmido

|

Processo húmido

|

|

Espessura da camada

|

Camadas individuais mais espessas, menos camadas totais

|

Camadas individuais mais finas, mais camadas totais

|

|

Disposição das fibras

|

As fibras perpendiculares formam uma estrutura de reforço 3D

|

Fibras alinhadas ao longo da direção da banda

|

|

Resistência à flexão

|

Ligeiramente inferior

|

Mais alto

|

|

Resistência à compressão/tensão

|

Ligeiramente superior

|

Inferior

|

|

Consumo de energia

|

Inferior

|

Mais alto

|

|

Necessidade de espaço

|

Mais pequeno

|

Maior

|

|

Nivelamento da placa acabada

|

Ligeiramente reduzido

|

Elevado

|

Principais factores que influenciam a qualidade do conselho de administração

Independentemente do método de produção, o processo de autoclavagem desempenha um papel fundamental. Durante esta fase, os componentes de sílica e de cálcio da placa transformam-se em cristais de tobermorite quimicamente estáveis e em silicato de cálcio duro. O teor de cristais determina diretamente a qualidade do painel acabado.

| Fator | Impacto na qualidade |

|---|---|

|

Proporção de matérias-primas

|

Influencia a formação de tobermorite e de cristais duros de silicato de cálcio.

|

|

Processo de produção de lingotes

|

Afecta a integridade estrutural e a uniformidade das peças em bruto.

|

|

Processo de autoclavagem

|

Determina a estabilidade, a taxa de expansão e a resistência à humidade das placas.

|

Através do ajuste fino destas variáveis, os fabricantes podem produzir placas de silicato de cálcio adaptados para satisfazer as necessidades específicas das aplicações, assegurando o equilíbrio ideal entre desempenho e eficiência.

Processo de compressão de vapor

Método de síntese hidrotérmica

Na produção de placas de silicato de cálcio, os cristais de silicato de cálcio são sintetizados através de um processo hidrotérmico numa autoclave de alta temperatura e alta pressão. Este processo, conhecido como "manutenção em autoclave", envolve a reação de materiais de silício e cálcio a 180-200°C e 1-1,5 MPa para 13-20 horas para gerar cristais estáveis.

O método de síntese hidrotérmica utiliza a água como meio para reacções num ambiente químico de fase líquida. Com base no facto de se aplicar ou não a agitação, o método divide-se em dois tipos: estático e dinâmico.

Método estático:

Nesta abordagem, as matérias-primas são misturadas, moldadas em placas húmidas e pré-condicionadas antes da fase de autoclave. O processo de pré-condicionamento envolve normalmente:

Temperatura: 50-70°C

Duração: 4-5 horas

Quando a placa ganha resistência suficiente, é desmoldada e enviada para a autoclave para a reação hidrotérmica.

Método dinâmico:

Este método envolve a agitação das matérias-primas no autoclave durante a reação. A agitação contínua mantém as partículas sólidas suspensas na fase líquida, promovendo o crescimento e a dispersão uniforme dos cristais. Também facilita a formação de fibras de silicato de cálcio duro de grande diâmetro. Estas fibras tendem a entrelaçar-se, criando partículas secundárias ocas que contribuem para:

Porosidade elevada: Melhora o isolamento térmico.

Baixa condutividade térmica: Melhora a eficiência energética.

| Aspeto | Método estático | Método dinâmico |

|---|---|---|

|

Processo

|

Reação hidrotérmica estacionária após pré-condicionamento.

|

A reação ocorre com agitação contínua.

|

|

Crescimento de cristais

|

Produz cristais mais pequenos e menos uniformes.

|

Promove cristais maiores e uniformemente distribuídos.

|

|

Isolamento térmico

|

Moderado

|

Elevado devido ao aumento da porosidade e ao emaranhamento das fibras.

|

|

Custo do equipamento

|

Menor investimento.

|

Investimento mais elevado devido à complexidade do equipamento.

|

O método dinâmico proporciona propriedades superiores de isolamento térmico devido à sua capacidade de formar estruturas altamente porosas, mas requer equipamento mais avançado e custos mais elevados. Em contrapartida, o método estático é mais simples e mais económico, tornando-o adequado para projectos com requisitos de isolamento padrão.

Problemas típicos e soluções no processo de vaporização

Muitos especialistas concordam que, para além da formulação, o controlo do processo de autoclavagem é um fator chave na determinação do desempenho dos produtos de cartão de silicato de cálcio. O processo de vaporização envolve a síntese hidrotérmica contínua de materiais siliciosos e calcários. Durante este processo, formam-se novos cristais e os cristais existentes crescem, acabando por criar conídios cristalinos com uma estrutura espacial que se liga firmemente às fibras, proporcionando resistência à placa.

No entanto, este processo pode também introduzir defeitos estruturais que reduzem a resistência do cartão e outras propriedades físicas. Estes defeitos manifestam-se principalmente nos seguintes aspectos:

1. Pressão interna e folga estrutural

À medida que a placa aquece durante a vaporização, a água e o ar dentro dos poros internos expandem-se, gerando pressão interna. Numa determinada fase, esta pressão interna pode exceder a pressão externa do vapor.

Entretanto, o crescimento contínuo dos cristais leva a engrossamentoonde se formam cristais maiores. Isto reduz o número de pontos de ligação entre os cristais, enfraquecendo a ligação cristalina e diminuindo a resistência. Além disso, as tensões de tração internas resultantes da pressão de cristalização enfraquecem ainda mais a estrutura. Estes efeitos combinados podem levar ao afrouxamento estrutural e à formação de bolhas e outros defeitos na placa.

2.Fratura do bordo do tabuleiro

A fissuração dos bordos das placas é um defeito de fabrico significativo que pode comprometer a integridade estrutural das placas de silicato de cálcio. As fissuras aparecem normalmente ao longo dos bordos, penetrando em toda a espessura da placa, estendendo-se de alguns centímetros a várias polegadas para o interior. Este problema resulta principalmente dos diferenciais de temperatura e humidade durante a fase de descompressão. À medida que a temperatura dos bordos desce abaixo da temperatura do interior, criam-se padrões de tensão destrutivos que provocam fissuras.

3. perda de resistência da fibra

A perda de resistência das fibras representa um desafio fundamental na produção de placas de silicato de cálcio. Embora a transição do amianto para as fibras vegetais ou de vidro resolva os problemas de saúde, estes materiais alternativos enfrentam desafios durante a autoclavagem. Embora o processo de autoclavagem seja essencial para criar ligações de hidrato de silicato de cálcio que melhoram a resistência à flexão, a exposição prolongada a temperaturas elevadas e a condições alcalinas pode degradar a integridade da fibra ao longo do tempo.

Otimização do processo de fabrico

Para enfrentar estes desafios de forma eficaz, os fabricantes devem adotar uma abordagem abrangente em três fases:

Fase de pré-condicionamento

A implementação de um processo de pré-condicionamento por paragem estática ou calor seco é um passo preliminar crucial. Este processo reduz a humidade interna, minimizando o stress relacionado com a pressão durante a autoclavagem e melhorando a resistência estrutural do cartão.

Gestão da pressão

O controlo preciso da redução da pressão, particularmente durante as fases finais da pressurização, é vital. As alterações prematuras da pressão podem comprometer a integridade estrutural do cartão antes de este atingir a sua resistência óptima.

Processo de cura controlado

Deve ser utilizado um processo de encurvadura suave para mitigar as tensões de temperatura e humidade. O processo deve ser calibrado para promover a formação moderada de tobermorite no hidreto, sendo o tratamento hidrotérmico alargado reservado para painéis que exijam propriedades melhoradas.

Abordagem Firesafe

Como líder do sector no fabrico de placas de silicato de cálcio, Segurança contra incêndios A Firesafe desenvolveu processos próprios para enfrentar estes desafios de forma abrangente. Através de técnicas avançadas de preservação de fibras e medidas rigorosas de controlo de qualidade, a Firesafe fornece consistentemente painéis ignífugos de silicato de cálcio que excedem as normas da indústria em termos de integridade estrutural e desempenho.